第98回 経営成果につながる小集団活動

今回は改善活動を活性化させるためのポイントを紹介していきます。製造業に限らず改善活動を行っていくのは人です。従って、活動を活性化させる為には、人のやる気をどう引き出すかが重要なポイントになります。 |

|

|---|

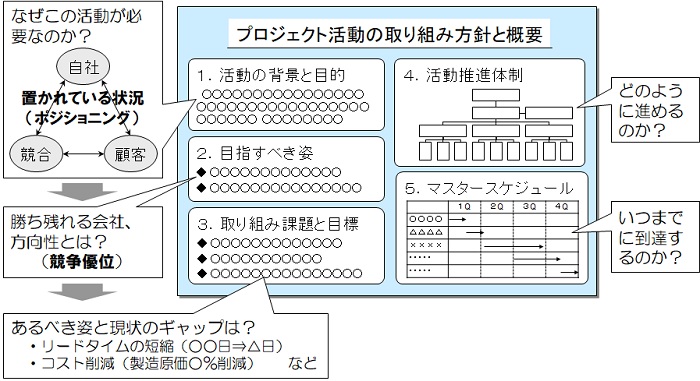

改善活動がスムーズに軌道にのるかどうかという観点では、最初の方向性や課題の検討段階で全員が理解、納得し、共有できるかが大きなポイントです。従って、方向性や課題を明確に設定することが重要です。概要書などに分かりやすくまとめあげ、周知を図ることも必要になります。 |

|

|

|---|

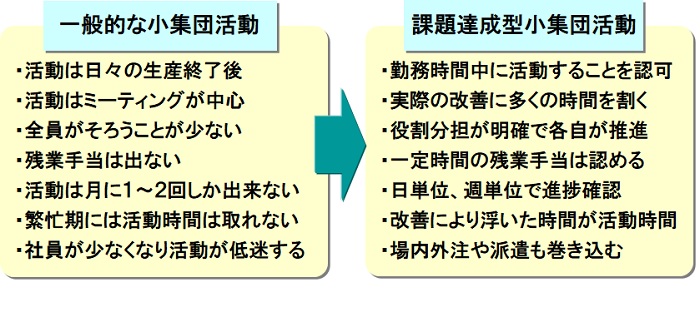

一般的に活動時間と成果は比例関係にあり、成果の出る改善活動を行っていくためには、しっかりと活動時間を確保することが大切です。課題達成型小集団活動は会社業務であると明確に位置づけるため、今までの小集団活動と比べて時間確保が行いやすいですが、会社・職場としても改善活動に時間を使える環境作りが必要不可欠になります。 |

|

|

|---|

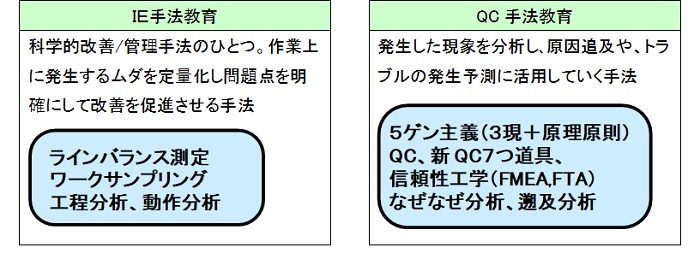

改善活動を行うに当たって改善知識・技術は不可欠のものです。正しい改善手法や判断基準を学ぶことにより従来は見えなかったような問題点も見えるようになってくるし、問題の解決も早く、的確に行っていくことが出来るようになります。従って、そういった改善知識の基礎教育(IE手法やQC手法などの教育)もしっかり行っていく必要があります。 |

|

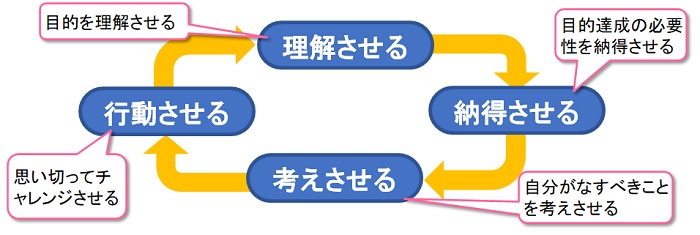

また、教育を実施する上で大切なことは理解させることです。人は理解し、納得することで初めて行動をおこします。従って、行動をおこさせるためには単に作業のやり方や方法を教える「Know How教育」だけでなく、作業の意味や理由について教える「Know Why教育」も必要になります。教育というと「Know How教育」に偏る傾向にあるので、「Know Why教育」が疎かにならないように注意が必要です。 |

|

|

|---|

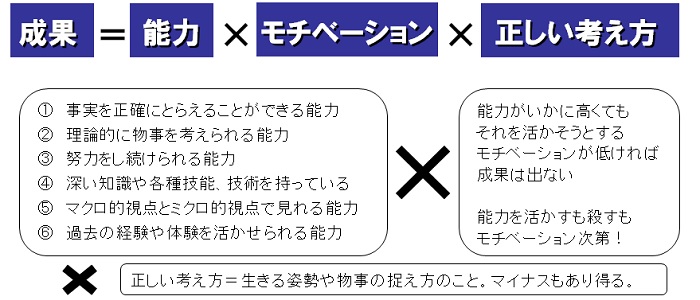

改善・改革活動成功のためのキーとしてモチベーションがあります。従業員のモチベーションが高ければ、今まで出来なかったことも実現可能になるし、より短時間で成果を上げることが出来るようになります。 |

|

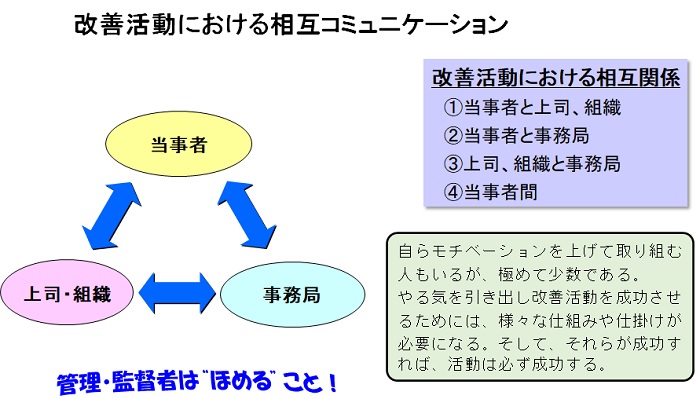

モチベーションは個人に起因する問題ですが、組織で仕事を行う以上、個人の勝手では済まない問題です。従って、会社としてモチベーションを上げる仕組み・仕掛けが必要になります。従業員のモチベーションを上げるための仕掛けは様々ありますが、まず重要なことはしっかりコミュニケーションを取ることです。特に改善活動においては、管理・監督者が改善活動に積極的に関わること、また、活動に取り組んでいるメンバーを“ほめる”ことが重要です。 |

|

|

|---|

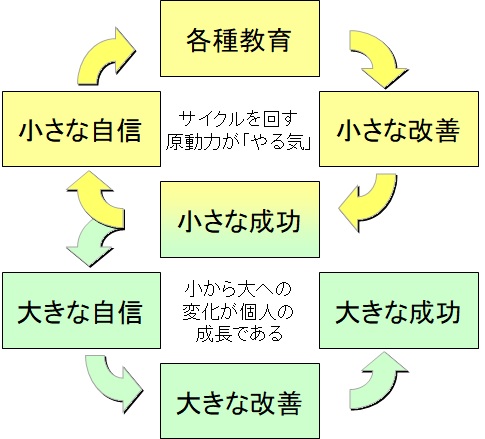

改善活動を維持継続して着実に成果を出すためには、着実にステップを踏んでメンバーの実力を高めていくことが重要です。改善の実力が十分についていない時点で大きな成果を求めても、メンバーはついてこれませんし、モチベーションを下げるだけです。 |

|

以上で「経営成果につながる小集団活動」の講座を終わります。 |

| 株式会社アステックコンサルティング コンサルティング本部 コンサルタント 上原 剛 |