第94回 調達を機軸とした企業変革力の強化

|

|---|

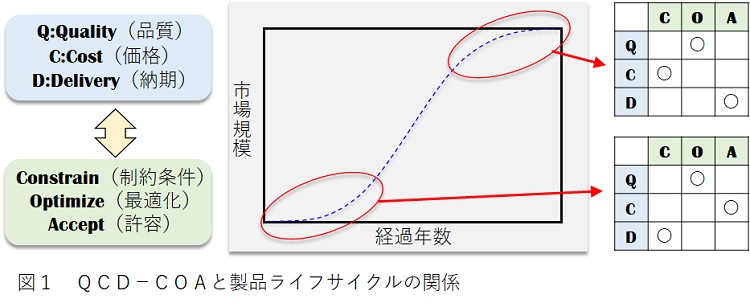

前回、「調達リードタイムを第一の調達戦略とした調達管理」の重要性を説明しました。従来、プロキュアメント(Procurement)とも呼ばれる“調達管理”は、製造コストの70%程度を占める原材料コストを削減することに主眼を置いた議論が多いようです。確かに企業競争を考える上で、他社よりも安い原価でものづくりが出来ることは製造業にとって重要です。しかしこれは、誤解を承知で言うと“平時”の取り組みと言えるでしょう。企業変革力が求められる状況は、どちらかと言うと”有事“を想定した取り組みと考えるべきです。 |

|

|

|---|

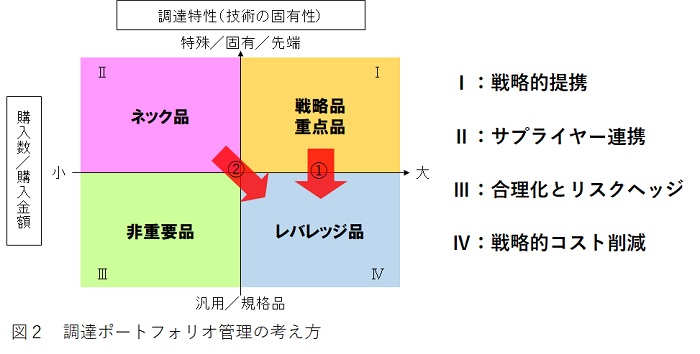

経営戦略に基づいて調達戦略を策定する上で重要なのは、自社の取り扱う膨大な部品を把握して、ポートフォリオ管理をすることです。図2にその管理の考え方を示します。 |

|

調達部門が取り扱う部材とその特性は多岐に渡るため、一度に全体像を把握することは困難です。また当然ではありますが、重要部材と汎用品を一律に同じ戦略で管理することは現実的ではありません。図2は部材を技術と購入規模の二面でマトリックス化しておりますが、調達戦略の基本方針や方向性の見通しを良くしてくれることが理解できると思います。第一象限は、自社にとってのコア技術で直結する部材を供給するサプライヤーとの関係性を強化する部品群です。開発段階から連携してコストの作り込みを狙うことになります。第二象限は、自社製造だけでなくサプライチェーンにおいてボトルネックの可能性がある部材が該当します。サプライヤーとの管理面の連携強化がポイントとなります。第三象限は非重要品であり、徹底した合理化やBCPなどを想定したリスクヘッジを行う領域です。そして第四象限がレバレッジ品であり、調達戦略の中心となります。レバレッジとは経済学的には「他人資本を活用する」といった意味があります。社内、社外との組織的な取り組みによりコスト削減を進めることになります。QCDに置き換えてみると、第一象限がQ,第二象限がD,そして第四象限がCに対応すると考えると分かりやすいでしょう。最終的にはCに落とし込む(図の①と②の矢印)活動になります。 |

|

|---|

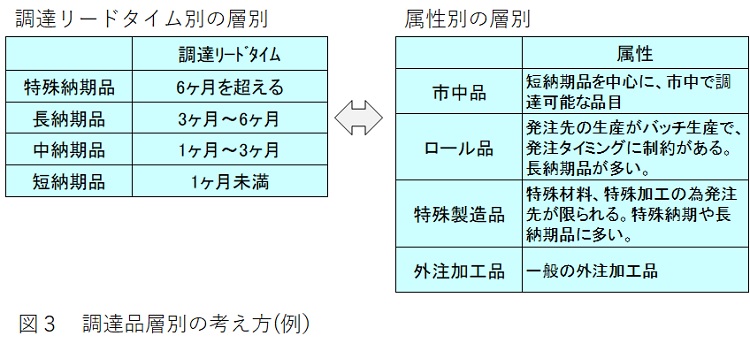

多くの製造業において調達業務の実行に携わるパーチェシング担当者は日々の業務に忙殺されています。そもそもパーチェシングの負荷はどのように決まるのでしょうか。一義的は取り扱う部品数によって決定し、その数量に応じた人員、システム整備が求められる事になります。以前、日米の同業種の調達部門の比較で、日本の調達部門の人員がはるかに少なかったそうですが、ユニットなどに起因するBOM階層の深さの違いとして理解が出来ます。確かにユニット化やモジュール化はパーチェシング業務の負荷を減らす面はありますが、一方で外注管理面(技術管理、品質管理、SDG‘s)での困難さが高まることになります。受入検査業務の負荷設計が出来ていないために、検査の質が低下して次工程に流出ししりぬぐいに追われる会社はよく見かける風景です。会社の描く経営戦略が、調達部門内のリソース配分を決定することを理解した上で、調達部門の体制構築や組織運営を行う必要があります。 |

|

最も重要な業務の一つである見積り査定を例にとると、品目の特性や購入形態によって比較方式、コストテーブル方式、積み上げ方式から選択する必要があります。また素材等の価格は市場に大きく影響を受けるため、適切に情報収集する必要がありますし、複雑な部品では要素毎の見積もりを行う技量が求められます。それら査定手法と手順を標準化し、個々人の持つノウハウを徹底的に洗い出してマスターデータ化することが、変化点が発生したときの対応の速さや確実さに影響するのです。 |

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 吉久 康樹 |