第29回 「一気通貫生産のバリエーション化」

|

|---|

1. 全ビジネスモデル共通の仕組み まず、どのようなビジネスモデルでも一気通貫生産方式を実現するためのモノ作りの基本の仕組み構築が必要である。計画立案・進捗管理・指標管理・調達管理・情報共有化の仕組み構築がそれにあたる。これらの仕組みの有機的な連携がモノの流れと情報の流れのコントロールを可能にする。

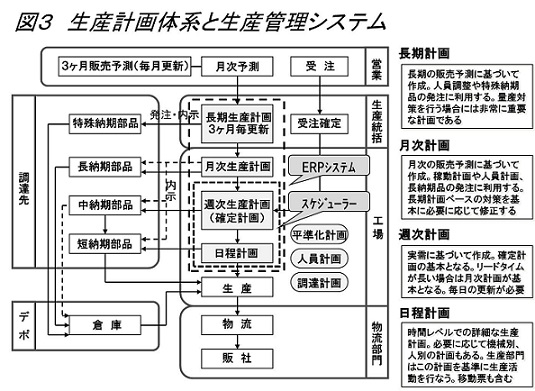

計画立案の仕組みとしては、信頼できる生産計画を提供するための「計画体系」と「生産管理システム」の整備が不可欠である(図3)。信頼できる生産計画とは安易に計画を変更させず、権威のある確定計画とし、計画どおりに作れば問題が発生しないという安心感をもたらす生産計画のことである。具体的には「大日程計画・中日程計画・小日程計画それぞれの役割明確化」「基準日程による管理」などを行う。特に各工程の所要時間を明確にし、生産着手時間や工程通過時間を決め各工程間で停滞が発生しないように立てた詳細な基本工程計画である「基準日程」の設定で生産計画へ落とし込むことで、製造リードタイムを制御し、成り行きに任せない生産計画を実現できる。 |

|

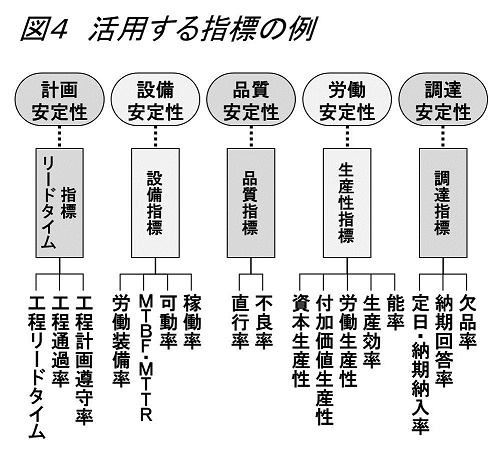

生産計画を立てるだけではなく管理のPDCAを回すためには進捗管理と指標管理の仕組み構築が不可欠である(図4)。前章で述べたように「時間軸」の視点がそのポイントとなる。計画安定性確保のため、計画の進捗状況を着手と完了の時刻記録による進捗管理を行い、「リードタイム指標」として「工程リードタイム」や「工程通過率」、「工程計画遵守率」の各指標管理で計画からのズレを監視する。もし、計画が守れないものであればフィードバックして守れる計画に修正することも肝要である。さらに「設備指標」「品質指標」「生産性指標」「調達指標」などの指標管理の仕組みで明確な目標を持って生産を行うことが望ましい。 |

|

調達について言えば、その成否が計画遵守のキーポイントになる場合が少なくない。調達リードタイムに応じた手配が計画立案時の部品・材料と製造との同期化を実現する基本の考えになるが、その管理の仕組みとしては、納期遵守率管理とそれを支える外注管理方針の整備が重要である。納期遵守率は製造リードタイムに準拠した時間軸で管理すべきであり、基準日程を「日」のベースで組む場合は「定日・納期納入率」(納入指示日に納品する比率、指示より早い納品も不可)による管理が必須となる。 |

2. ビジネスモデル毎に考慮すべき仕組み 以上の共通の仕組みに加えて、ビジネスモデル毎に一気通貫生産方式導入に必要な仕組みがある。まず、「見込み生産:販売予測から生産。少品種で繰返し性高い」の場合はいかに正確な販売予測を行うかが鍵となる。需要のバラツキの量変動(季節変動、月内変動、日単位変動、特異点、顧客層の変化による売れ筋変化)と需要のバラツキの種類変動(新商品、多品種化、商品バリエーションによる売れ筋変化)を見極めて、実需を考慮した長期計画の立案、生産能力の制御、人員の手配、勤務体系の仕組み化・運用が重要である。 |

3. 一律な仕組みの運用から混在した仕組みの並存へ 以上述べたように、リードタイム短縮を主眼とした一気通貫生産方式の導入に当たっても、すべての企業が同じ仕組みを構築すれば出来上がるというものではない。顧客の特性、作る製品、増産局面か減産局面か、使う部品・材料の調達リードタイムなどが違えば作り上げるべき仕組みにはバリエーションが加わる。ビジネスモデルの違いによって必要な仕組みが変わるため、その工場のプロダクトミックスの状況によっては過去の一律な仕組みでの生産活動から脱却し、混在した仕組みをいかに効率良く運用するかが他社差別化のポイントになる。一気通貫生産方式の導入により、リードタイムは極めて短くなると同時に在庫量(仕掛り)は極小化し、生産計画変更を防止し、安定的な生産が行えるためムダなロスコストを発生させない作り方を実現できるが、それを支える管理レベルの改善すなわち仕組みを変える改善が必要とされる由縁と言える。 |

| 日刊工業新聞社刊「工場管理」2016 VOL.62 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |