第38回 「一品受注型企業のリードタイム短縮」

計画立案から出荷までのリードタイム短縮の着目ポイント |

|

|---|

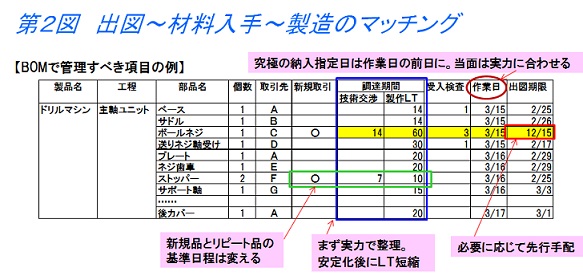

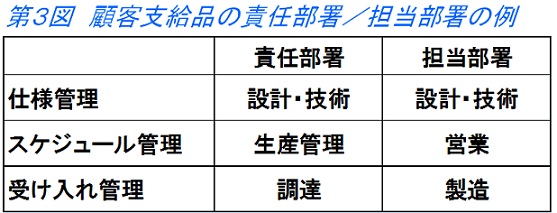

前回のコラムでは引き合いから設計図面作成までを述べましたが、最後に③計画立案から製品出荷のステージでのリードタイム短縮の方法を説明します。 このステージは製造現場での混乱をいかに無くすか、そのために関係部署がどのように連携するかがポイントとなります。 一品受注型生産の計画策定にあたっては、生産計画体系と基準日程系の2本柱で考えます。 生産計画体系とは多段階に作成する生産計画の関連性と各々の計画からの行動を決める仕組みをいいます。(第1図) まず受注を受けた段階で大日程計画を作成し、全体のアウトラインを決めます。その後、中日程計画、小日程計画へと展開していきますが、大切なのはこれらの計画の連携性で、日程計画の結果を確実にフィードバックする仕組みの構築が重要です。

|

|

大日程計画とは案件別のトータル計画(受注から検収まで)のことで、長納期部品の納期管理や大きな負荷調整(設計、製造)を考慮するためのものです。 大日程計画は後述の基準日程をベースに作っていきます。案件によっては正確な日程を確定できない場合もありますが、その場合は過去の類似品の日程を参考に計画を立案します。全ての計画の根幹になりますので、非常に重要な計画です。余裕を持ちすぎた計画を立てないように注意します。 大切なことは情報の受け渡しポイント設定とタイミングであり、上流工程から正しいタイミングで情報(仕様情報、設計情報、図面、部品情報等)が来なければ後工程の計画は作り直しになります。中日程計画のキーワードは連携性(連動性)で、実際には必ず日程のズレが発生するためズレを吸収/調整する仕組みの構築が不可欠であり、遅れを是正する仕組みが必要となります。

|

|

一品受注型生産では「物揃え」が決め手になります。生産計画の当日変更なども材料の納期遅れに起因する場合が多いので、定日納入率(納期遵守率)向上に向けた取組は必須です。その場合「購買品」「外注加工品」「顧客支給品(交付材、顧客引き取り品)」それぞれでの対応が重要です。一般的な調達改善については、生産革新講座 第33回~35回の 「モノを揃えてなんぼの調達・外注管理」に詳しく記載されていますので、このコラムでは一品受注型生産特有の課題について説明します。 この管理により期待される効果としては 設計活動の着手・完了が一致することにより、無理なく納期を

守れる状態になる。

|

|

|

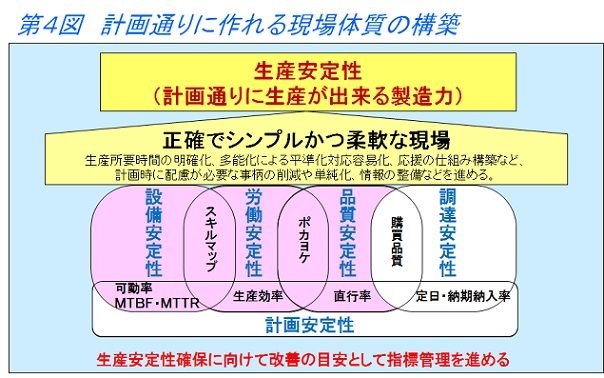

一品受注型生産では顧客から支給される部品/機器/半完成品/サブシステムなどを組込むことが往々にして発生します。その場合は自社の生産タイミングと支給タイミングの同期化が極めて大事になります。しかし、仕様決定から実際に支給されるまで顧客側も自社側も極めて多くの部署が介在するため、物と情報のルートや納期管理が曖昧な場合が多いことが課題となります。特に、資材調達部門は顧客支給品についても職務分掌上では責任はありますが実質ノータッチの会社が多いようです。顧客支給品の管理を確実に行うためには、担当の明確化が不可欠なのです。仕様管理/スケジュール管理/現品受入れ管理それぞれで責任部署と担当部署を決め、無管理状態にならないようなルール決めが重要です。第3図に責任部署/担当部署の例を示します。

|

|

|

|

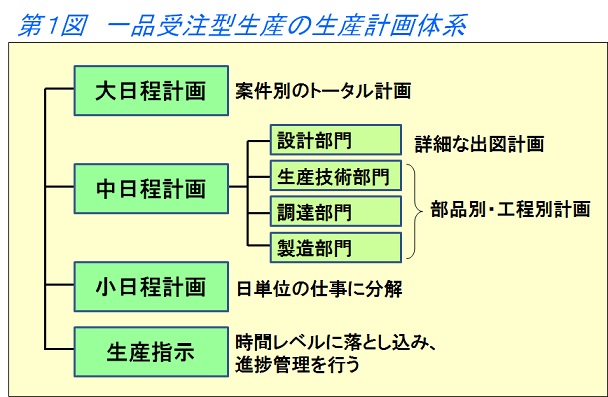

最後の製造リードタイムの短縮には、「守れる計画作り=生産管理改善」と「計画を守る=現場改善」の両面のアプローチが不可欠です。「守れる計画作り」は本コラムの1で述べた計画策定において、各工程での滞留時間が最小になるように基準日程計画を設定し、工程間仕掛りの削減(同期化の推進)および工程数の削減(工程連結の実施)をはかります。また、各工程の通過時間を時間レベルで規定し、移動票による生産指示と進捗管理の実施により遅れ原因の把握と対策を進めていきます。 「計画を守る」ためには①守れる計画を実現する仕組みの構築と②製造現場の改善(計画を守る)がポイントとなります。すなわち、計画どおりにモノを作れる現場の構築に向けて「生産安定性」の実現を目指します。生産安定性とは「計画安定性」、「設備安定性」、「品質安定性」、「労働安定性」、「調達安定性」の5つのファクターから成り立っており、これら5つのファクターはそれぞれ独立しているのではなく相互にからみあっているため、連携した安定性確保も重要となります。(第4図)

|

|

|

|

以上述べたように、一品受注型企業のリードタイム短縮は営業/設計/生産管理/調達/生産技術/製造/物流など複数の部門が全体最適思想の下でしっかりと協力しないと解決できない問題であることがお分かりいただけたことと思います。また、すべての企業が同じ仕組みを構築すれば出来上がるというものではなく、顧客の特性、作る製品、増産局面か減産局面か、使う部品・材料の調達リードタイムなどに合わせて必要な仕組みが変わります。 それらすべてを含めた管理技術の集大成がリードタイム短縮につながるわけです。

|

| 株式会社アステックコンサルティング |