第84回 生産性指標の設定と活用方法

生産性指標の有用性 |

|

|---|

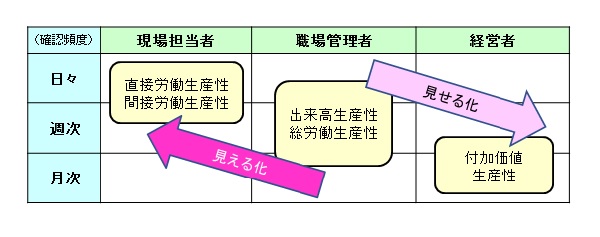

ものづくりを行っている多くの製造業では自職場の製造効率を推し量る指標として労働生産性指標を設定しています。我々コンサルタントの立場から見ても、この指標には種々の定義が存在し、会社によってもいろいろな算出方法があるため誰に見せたいか?誰が見るのか?によって、いろいろと使い分けられているようです。 |

・直接労働生産性

・間接労働生産性

・総労働生産性

・出来高生産性

・付加価値生産性

| また、その確認頻度についてもさまざまで、月1回の結果確認としての運用であったり、日々の生産活動の見える化としての活用であったりします。

|

|

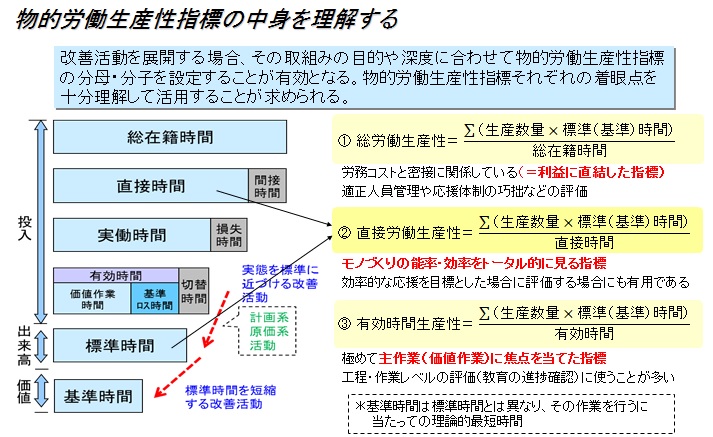

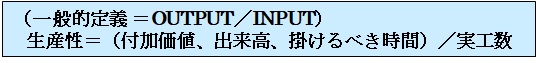

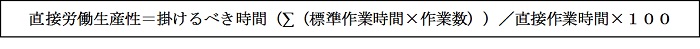

| これらの中で実際に改善活動を実施している製造業において最適な指標はやはり直接労働生産性ということになります。 これは、《その直接作業をするのに掛けるべき時間》/《掛った時間》の比であり、標準時間(ST=standard time)に対してどこまで守れたか、を的確に表した指標であるからです。100%であれば見込み(計画)通りの作業ができたということになります。 また、この指標は自らのものづくり現場の悪さ加減も如実に表してくれます。効率の悪い点を明確に見える化してくれるからこそ、そこに改善のメスが入るという観点からすると、この直接労働生産性はまさに現場の悪さの見える化指標とも言える有用なものです。 一方、付加価値生産性は当該作業によりいくらの付加価値を生んだかを推し量る指標ですが、付加価値の高いものが必ず作業時間が長いとは限りませんし、その逆もまたしかりです。よって、これは結果指標としての位置づけが強く、現場がコントロールすることは難しい指標となります。同様に出来高生産性も、短時間で作れるものと長時間かかるものを一律に1個とカウントして出来高で効率を測るというものでやや強引な考え方であり、やはり結果指標としての目安程度にしかなり得ず、ものづくり現場の改善活動には使えません。これらはいわゆる見せる化のための指標と言えるでしょう。 要は、その指標がどういう性格のものなのかをしっかり認識し、自らの改善活動や努力でコントロールできるものであるかどうか、が指標を決める上では重要です。 |

|

|---|

【定義】

残念なことに、製造業で改善活動を推進している会社であってもこの直接労働生産性指標を活用されていない職場を多く見かけます。前述の通り、現場でコントロールできない指標を生産性として設定しても、それは結果指標にしかなりませんし、メンバーのモチベーション向上にも役立ちません。また、その確認頻度についても同様のことが言えます。月初に前月の結果をまとめて数値を出したとしても、もはや、対象の月は過ぎ去っており今からその月を良くしていくことはできないのです。つまり、結果指標と呼ばれるものを指標にすると、上司や他部門に報告すること(見せる化)が目的であればそれで良いのですが、ものづくり現場の活動には役立たないことに留意して活動指標は決めていくことが重要です。(下図参照) |

|

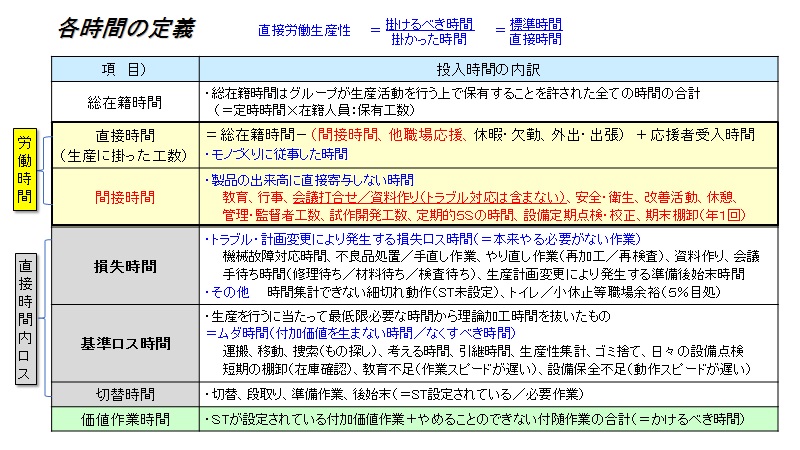

定義式における分母の直接作業時間とは製造業におけるものづくりに実際にかけた時間のことです。例えば1日8時間労働の職場があった場合、その8時間から間接作業時間を引いた時間とも言えます。間接作業とはモノづくりに直接関係のない時間のことであり、会社によって多少の定義に差はあれど、概ね、下記の様な時間を指します。 |

|

次に分子の掛けるべき時間について説明します。基本は本作業と呼ばれる付加価値作業に対する標準作業時間(=ST)を設定することから始めます。それに加えて、その付加価値作業をするのに現時点では避けることのできない作業(=付随作業)についてもSTを設定する場合もあります(例えば受入れ作業や切替作業、運搬、後始末等)。 |

【運用】 |

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 藤居 隆一 |