今回は、間接部門の生産性を上げるための具体的な改善内容について説明します。

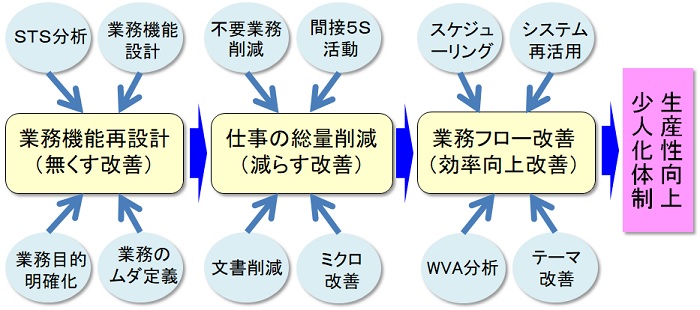

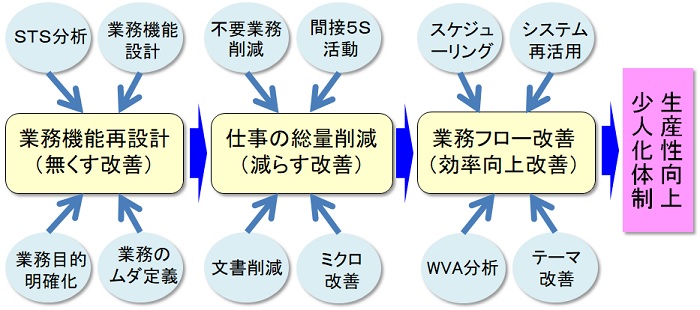

間接3軸改善の具体的な取組は、まず仕事の総量削減を実施し業務負荷を減らすことにより改善を行っていける環境を作るところから始めて行きます。その後、業務フロー自体を見直し、最適な業務フローをデザインし、生産性の向上を図って行きます。

|

|

|

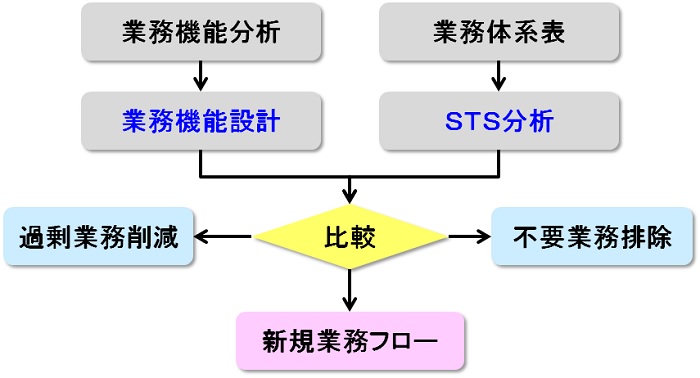

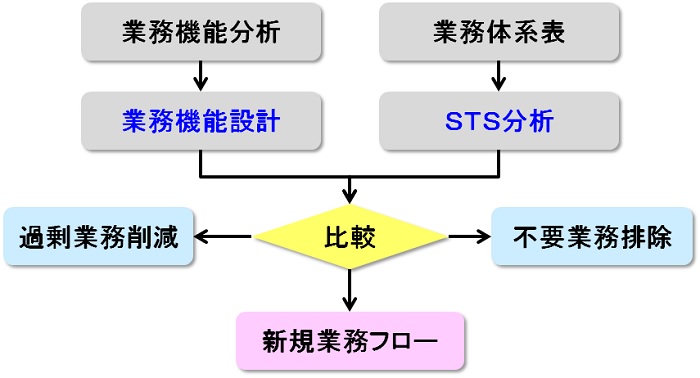

業務削減のポイントは、業務機能と現状の実業務を比較し、業務機能につながらない仕事は出来るだけ削減して行くことです。多くの企業様のコンサルティング現場では過去からの流れの中で本来不要な業務をやっている場合も多いので、削減出来る仕事も多いものです。

|

|

業務機能設計とは、自分達が行なうべき業務を機能面から設計するものです。組織には必ず目的と機能(役割)があります。組織目的を達成するために「業務」が発生します。その組織の機能を、現状ではなくゼロベースから発想して設計し、明文化していきます。

|

どの組織にどの機能を割り付けて行くか、また不要な機能を担っている業務は廃止へ、経営者の強い意志と明確な判断が必要となります。

STS分析(Self Time Study)とは、ワークサンプリング手法の一つで、一定時間ごとにやっている業務を記録することによって業務に掛けている時間を明確化し、問題点を追求していく分析手法です。個人単位の業務内容、負荷状況を把握するのを目的とします。結果を詳細に分析することによって削減対象業務や過剰機能業務などを見つけ改善ポイントとしていきます。事前に業務体系表(現状行なっている業務の一覧表)を作成し仕事の棚卸しを実施しておき、10分または15分単位でその時やっている仕事をチェックし、その発生頻度を記録し集計することにより、業務体系表のそれぞれの業務にかけている時間の割合を調査するものです。

業務機能設計とSTS分析ができたら、それらを対比し、不要業務の排除、過剰業務の削減を行っていきます。

改善活動を行なうにあたって最も大切なのは、何がムダで何がムダではないのかを明確にすることです。当然ながら何がムダなのかが分からなければ、改善を行うこと自体が出来ません。間接部門の場合はこの最も基本的なムダの定義自体が出来ていないため、改善が非常に進みにくく、進捗管理等も行なえていない場合が多いものです。一般的に間接部門によくあるムダの定義の例を以下に示します。

1.思考中断のムダ

2.転記、書換え、やり直しのムダ

3.情報の取り直しのムダ

4.会議、打合せ、メールのムダ

5.飛び込み業務のムダ

6.目的が不明確な業務のムダ

7.利用度の低い資料を作るムダ

ムダ業務は、業務機能設計、STS分析、受発信資料調査、業務フロー分析などから候補を抽出します。ムダ業務削減で大切なのはトップや部門責任者が腹をくくって対応するということです。上層部の強い掛け声が無い限り、業務を削減することは出来ません。ムダ業務の候補が明確になれば、それを、目的に照らしてやめられないか、やり方を変えられないか、分担を変えられないか、委託・移管できないか、という観点で見直しを行い、改善を図っていきます

改善活動において必ず取組むのが「人の作業効率」についてですが、特に間接部門で最も効果が表れにくいのもこの部分です。会社全体の生産性を上げていく場合には、個人の生産性向上も必須の取組です。間接部門の仕事の特徴は、同じ仕事を行っても、人によって数倍の時間差が出る場合がありますし、思考型業務では質の差が非常に大きく現れることもあります。また自ら作業速度がコントロール出来ますし、周囲から見た時に仕事の進捗が非常にわかりにくいものです。時間とアウトプット量及び質が定量化するのが難しいのも事実です。それらを改善するためには、個人としての間接生産性向上について10の切り口があります。

1. 業務目的を明確にする

2. 定型化・ルーチン化の推進

3. 完成水準の明確化

4. 各業務の目標時間設定

5. 多能化の推進(協業と分業)

6. 業務処理リードタイム短縮

7. 個人別スケジュール管理

8. 各種ICTシステムの活用

9. 集中力・モチベーションの維持

10.見える化の推進(生産性指標)

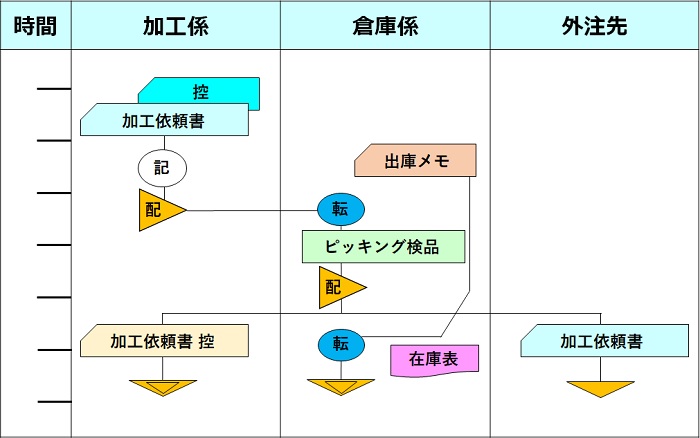

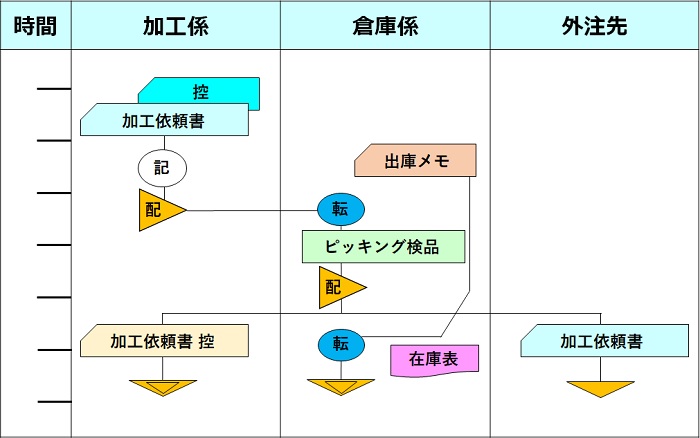

業務フロー改善では業務体系表などで分けた仕事について、開始から終了までの情報の流れ(帳票の種類と動き)を細かく分析し、現状の仕事の流れの問題点、部門間(個人間)の情報伝達の問題点を抽出し、改善を進めていきます。同時にリードタイム短縮視点で業務を見直し、業務遂行上の「待ち」の削減なども実施していきます。

|

|

業務フロー改善のポイントは、業務の自己完結性を上げてより少ない人で対応すること、重複作業や不要な経由(ルート)を排除し流れを単純化すること、業務のリードタイム短縮を図ること、また情報の受け渡しのルールを明確化することなどがあります。

教育・意識改革のポイントは、改善知識及び改善手法の教育、発想法などの思考技術、マネジメント教育を改善と並行して改善の進捗に合わせて、適時に実施していくことが重要です。

以上のように、間接部門の改善においては、業務効率改善と業務フロー改善と教育・意識改革を同時並行的に進めることで大きな成果を出すことが出来ます。

|

株式会社アステックコンサルティング

コンサルティング本部 シニアコンサルタント 松山 和人 |