第68回 指標管理による業務革新の「見える化」

|

|---|

業務革新を遂行する上で最も重要なのは何かというと、その目的の明確化であり、通常はトップマネジメントの意思が強く反映されることになる。例えば「顧客要求納期遵守率100%を達成することにより競合他社に対して優位性を確保して、シェアアップに繋げる」という戦略を掲げた場合、製造部門は設備トラブルの半減や品質不良率の低減を目標に掲げることとなるであろう。それでは対策を打つべき設備とはどの設備であろうか。MTBF(Mean Time Between Failure)が悪い設備であろうか。品質対策は不良率の高い不良に注力すべきであろうか。当然だがMTBFが悪くてもすぐに復旧する設備の対策や、不良率は高いがボリュームゾーンの品種には発生しない不良はトップの要求達成に対する寄与は小さいはずだ。革新の実行部隊が正しくその目的を理解することで、それぞれの部隊の正しい課題と目標の設定に繋がるのだ。 |

|

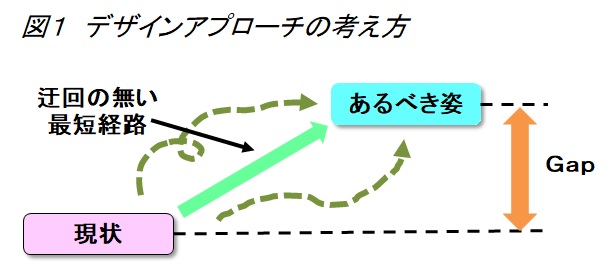

トップからの要求から正しく目的を設定するためには戦略・戦術・戦法が一貫している必要がある。しかし多くの革新業務は往々にして改善の取り組みは部分最適化してしまう。全体最適な取り組みにするために有用で、我々がコンサルティングの中でも活用しているのが図1に示すデザインアプローチという手法なのだ。 |

|

デザインアプローチではまず現状の把握とあるべき姿の明示化を行い、両者の間にあるギャップを見える化する。そうすることによってギャップ(問題)から解決すべき課題が具体化されるのだ。具体化された課題によって取り組み方が明確となり、最短経路での改善が可能となるはずだ。コンサルタントの立場から言うと、問題を正しく把握してそれを課題化し目標設定するという最初の段階での躓きが多くの企業の改善停滞の背景にあるように思われる。当然ではあるがあるべき姿を描く時にはシステム(内部)の議論だけでは不十分である。SWOT分析、5―Force分析、3C(Customer、Company,Competitor)分析などを活用し、社外環境との関わりから発生する要求や制約との整合性を取る必要がある。 |

|

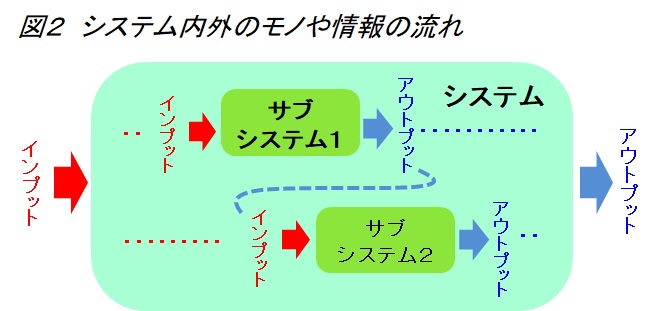

業務革新を行うためには全体として問題を共有する必要があることは間違いない。しかし部署毎にそれぞれの利害があることを考えると工場や事業所全体の問題を全員が共有することは至難の業である。そこに工場を一つのシステムとして見える化することの困難さがありそうだ。それでは工場や事業所のシステムを見える化する手法にはどのようなものがあるのだろうか。我々がコンサルティングの場で用いるのは、まずは多くの企業ですでに整備されている職務分掌表と業務フローを用いる。図2は大きくはシステムと外部環境との関わりを示している。インプットとアウトプットはモノの流れであり、場合によっては情報の繋がりを示す。 |

|

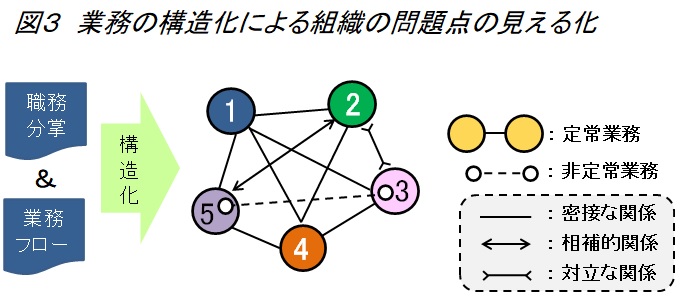

システム内部に注目すると複数のサブシステムがある。サブシステム間はインプットとアウトプットの繋がりとして表される。業務フロー図はこのようなインプットとアウトプットの流れを明確にすることで業務のプロセスを見える化するツールの一つである。主業務を中心に描かれることが多いようだ。このフローにより部署間に跨る業務記述の曖昧さや業務の流れが不自然に途切れるといった形で、システム上の問題が顕在化される場合がある。逆に組織内での過剰な業務記述や詳細すぎる業務フローにも何らかの問題が隠されている可能性が見えてくる。図3は業務分掌や業務フローから、ある業務における部門間の関わりを構造化したものである。例えばノード2を生産管理、3を資材、5を製造とすると、資材と生産管理の間には対立した関係がある。実際には課長同士の中が悪いといった原因があることもたびたびであろうが、機能として捉えると両者間の納期調整機能が弱い状態である。一方で資材と製造の間には非定常業務がある。これは特定メンバーの遣り取りによって納期遅延の問題を解消しているといった現状把握となる。ここで重要なポイントは、最初から現状システムの問題点に切り込むのではなく、現状システムの機能を正しく記述することから始めることにあるということだ。 |

|

続いて新しい顧客要求や環境変化を踏まえたときにシステムのどこにどのようなプロセスの追加や変更を加えればあるべき姿に近づくかを検討することとなる。先ほどの例に戻り、市場変化により益々顧客要求納期遵守が求められてくるとする。そうすると属人的な納期管理の仕事では対応しきれない面が増えることが予想される。したがって資材と生産管理での納期情報の共有の強化といった決め事が必要となるであろう。言い換えると非定常業務を定常業務に取り込むためのルール化が必要であることが見えてくるのだ。しばしば業務革新が上手く行かないといった話を聞く。その背景には初めからシステムを構成する個々のタスクの問題解決に切り込むことがある。タスクを受け持つ部署間の価値観のぶつかり合いや利害関係が生じて議論が進まないことがあるのだ。問題を部署間の連関システムとして見える化することで建設的な議論に繋げることが初めて可能となるのだ。 |

|

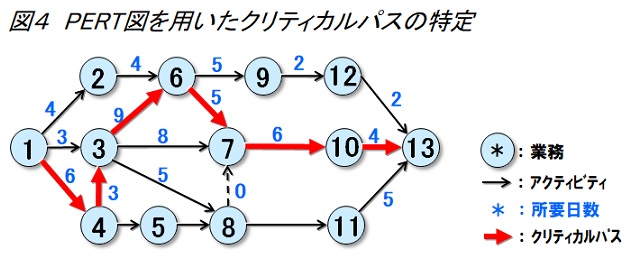

システムの問題を大局的に見ると2つに分類できる。一つはボトルネックによる問題であり、もう一つはクリティカルパスによるものである。ボトルネックとは一連のタスク(業務)の流れの中で全体の能力を律速する業務を指す。図3では生産管理と資材間の納期管理機能がボトルネックとなる。システムの問題として起きる場合は、能力不足よりも部門間レベルでの工数マネジメントに関係して発生することが多い。システムの問題の場合はむしろクリティカルパスが重要である。クリティカルパスは複数の業務フローの中で、最も業務時間を要するフローを意味する。このような場合は部署単位ではなく機能(業務)単位で状態を把握する必要がある。PERT図や時間を軸とした部署毎のスイムレーンチャートで表す情報タイミング図を用いて特定する。 図4に示すPERT図では、業務開始の①から業務完了の⑬までの所要時間は、赤矢印で繋いだクリティカルパス上の業務によって律速されることが分かる。たびたび業務遅延が発生したとすると、このシステムの改善のポイントはクリティカルパス上の業務の集中改善である。業務③の所要日数が9日と長いことから業務③従事者の能力不足解消といった工数マネジメント上の対策が考えられる。この場合はボトルネック対策と等価である。 |

|

しかしクリティカルパス管理の場合、工数マネジメントの問題だけでなく時間マネジメントの問題の検討も必要である。例えば業務⑦の従事者がクリティカルパスの存在を無視(知らず)して業務③従事者にたびたび早い要求をしたとしよう。そうすると業務③の混乱が発生し、結果として所要日数が延びる可能性もある。このような場合、業務③と業務⑦の従事者間の取り決めを整備することが必要となる。 製造業で業務革新を行うということは、工場や事業所システムの構造にメスを入れることに他ならず、部分的な対策では効果は十分には期待できない。問題をシステム全体の中で捉えて、その機能の見直しを行う必要がある。必然的に部門横断的な取り組みになるため、その目的と成果を関係するすべての人が客観的に把握できることが求められる。業務革新の状況の見える化がカギを握っているのである。 |

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 吉久 康樹 |