第40回 「食品工場の生産性向上のための人員管理術」

生産管理面での人員コントロールの考え方 |

|

|---|

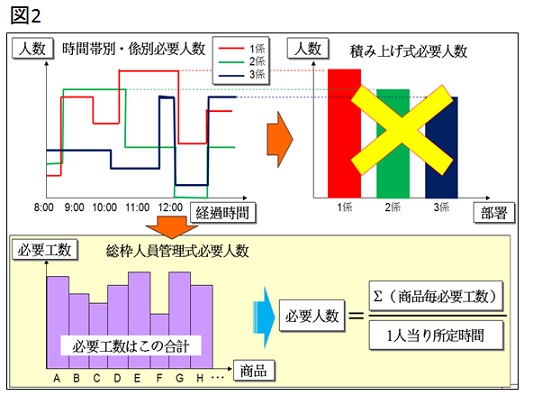

前回でも話をしたが、生産管理は受注情報入手から出荷までのプロセスの中で、最も効率の良い(儲かる)生産を実行させる為のコントロールタワー(司令塔)でなければならない。ここで、儲かる生産をするために、製造原価の中身を知る必要がある。原価は原材料費と工場労務費と経費で構成されている。ここで生産管理が日々コントロールすべきものは、原材料費に関しては歩留(廃棄・入れ目率など)、労務費に関しては労働生産性(生産量に対する適正投入工数など)、経費に関しては生産量に見合った工場稼動の日数や時間(変動経費の適正使用量など)が主なものである。今回は人員管理に焦点を絞って話を進めるので、労働生産性のコントロールについて述べていく。 多くの食品工場では、必要人数は製造部門の各工程から上がってくる必要人数(全ラインがフルに動いた場合の貼付け人数+余裕人数)の積み上げで算出している。生産の主体は女性のパートタイマーであるため、急な休みや出勤時間の都合などで、余裕人数を多く見込んでいる。また、日々の生産量の増減が大きいにもかかわらず、いつも同じ時間に退社していく。つまり作業スピードは作業者が生産量の多い・少ないで決めている状況である。

|

|

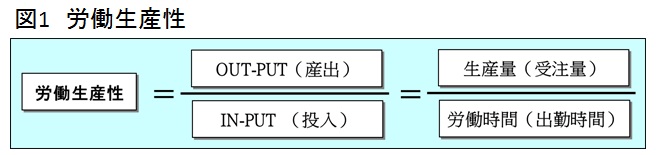

ここで、労働生産性(生産効率指標)について考えてみたい。

|

|

労働生産性は(図1)の計算式で計算する。労働生産性をコントロールしようと思えば、生産量を確定させて生産量に見合った労働時間を投入していかなければならない。

②営業情報の精度が低い場合は、予測情報の精度向上の改善も実施する リスケジューリ ング機能を磨き上げる

|

|

|

工場全体の生産量に見合った適正工数を管理していくためには、各工程からの必要人数積み上げ式ではコントロールできない。

|

生産計画体系でコントロール精度を上げる |

今まで述べてきた生産性コントロールを実現しようと思っても、急に明日から40人増員とか明後日から30人削減というふうに調整できないのが現実である。

|

|

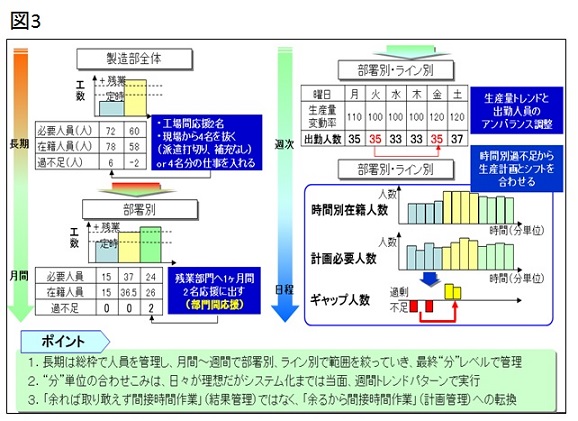

(図3)に示したとおり生産計画には、長期生産計画、月次生産計画、週次生産計画、日程指示計画があり、その段階において人員コントロールにおける戦略構想→戦術構想→戦闘構想→戦闘指示の機能を持たせる。

前回も述べたように、食品工場は季節的変動要素が大きく毎年似たようなパターンが繰り返されることが多い。年末商戦、ギフト商戦、バレンタイン商戦、新商品拡販 等々が主な季節的変動要素である。この段階で多くの工場は、部署毎に昨年もこの時期に短期アルバイトを40人採用したから今年も40人、というような安易な採用計画しか立てない。この長期生産計画で重要な機能は、今年の季節的販売予測から目標生産性を達成する為には、工場全体で何人しか採用できない、その為の準備は何をするのか、という戦略を立てることである。

月次生産計画は、長期生産計画の中の2~3ヶ月先の予測精度を向上させ、実際の短期アルバイトや派遣人員の採用人数の決定と手配をする段階となる。その為には、ライン毎・製品毎の生産数量を明確にし、その合計としてシフト毎や時間毎の不足人数を見える化する必要がある。総人数だけの見える化では、不足する時間帯に欠員したり要らない時間帯に余剰が出たりすることが多々ある。この段階まで、工場全体の総枠人員管理の考え方で行うこととなる。

週次の計画は、1~2週間先のライン毎の製品別生産数量から、ライン稼働時間毎の必要時間に誰を貼り付けるかという配員計画を行う計画である。各ラインの時間毎に個人名で貼りつけることで、スキル不足による配員ミスをなくすことが出来る。

この部分は、次の章で述べる。

|

詳細な生産指示(行動指示)で工数コントロール |

|

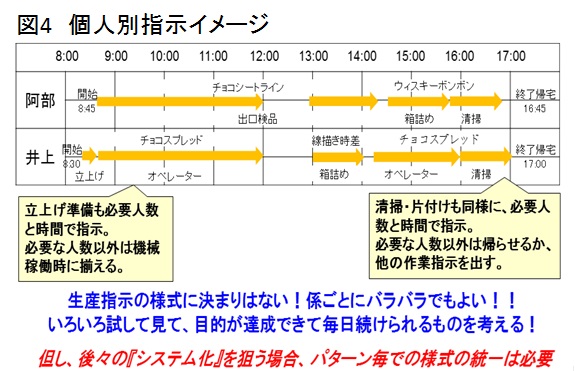

生産計画体系での最終的な成果刈り取りのための生産計画は、“分”単位の行動指示である。生産量が多いときも少ないときも帰宅時間が同じというのは、生産計画が甘いということになる。これは作業スピードを作業者に任せている結果である。

|

| 次回は、労務管理力の強化の具体策について説明します。 |

| 株式会社アステックコンサルティング |