��39��@�u�H�i�H��̐��Y������̂��߂̐l���Ǘ��p�v

�H�i�ƊE�����ʂ��Ă��邱�ƂƓ��� |

|

|---|

�H�i�ƊE�ƈꌾ�Ō����Ă��A�H�i�Y�Ƃ͑��l�ȋƎ�̏W�܂�ő�^�v�����g�^�̊�Ƃ��犮�S���Ƃ̊�Ƃ܂Ŕ��ɑ����̃o���G�[�V����������B��ʓI�ɕ��ނ���ꍇ�́u�����i�ڂɂ�镪�ށv�ɉ����āu�̘H�ɂ�镪�ށv�u���Y�ݔ��`�Ԃɂ�镪�ށv������A�^�C�v�ʂɕ����Ă���ۑ�͈Ⴄ�B

|

|

�����O�q�������A�����ŐH�i�H��̓������܂Ƃ߂�B

�@�����Y�`�ԂƂ��Ă̓���

|

|

��q������������A�Ȃ��H�i�H�ꂪ�ׂ���Ȃ������܂Ƃ߂�ƁA���L�ɂȂ�B

���P�̂������]���̉������ォ�痣���ꂸ�i��Ɖ��P���S�j�A�傫�Ȏ��_�ł̉��P�����Ȃ��B�܂����P�������P���s���Ă������߂̎d�g�݂��Ǝ�ȍH�ꂪ�����A��Փx�̍������P�ɒ���o���Ȃ��B

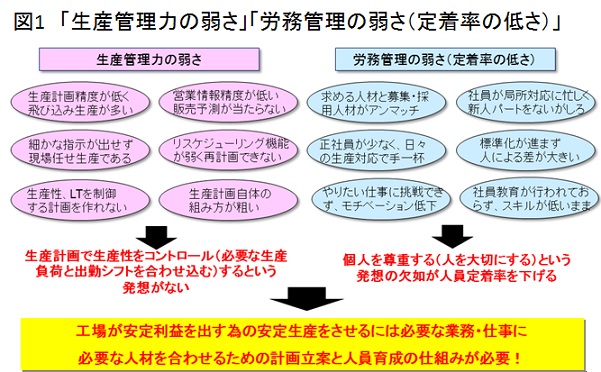

�H�i��Ƃ͊e�X�̃^�C�v�ɂ���ĕ����Ă���ۑ�͈Ⴄ���A�����̐H�i���[�J�[�ɋ��ʂ���ۑ�́u���Y�Ǘ��͂̎コ�v�u�J���Ǘ��̎コ�i�l���蒅���̒Ⴓ�j�v�ł���B�����̏ꍇ����炪�����ƂȂ��Đ��Y���ቺ�A���X�R�X�g����A�ɂ�p���i�̑������������Ă���ƌ�����B�i�}�P�j

|

|

���Y�Ǘ��͂̎コ�Ƃ́A�ǂ��������ƂȂ̂��B���Y�Ǘ��̋Ɩ��͈͉͂�Ђɂ���ėl�X�ł��낤���A���Y�Ǘ��iProduction Control�j�̋@�\�́A�����肩��o�ׂ܂ł̃v���Z�X�̒��ŁA�ł������̗ǂ��i�ׂ���j���Y�����s������ׂ̃R���g���[���^���[�i�i�ߓ��j�łȂ���Ȃ�Ȃ��B�����������̐H�i�H��̐��Y�Ǘ��́A�ύX�ɑ�����������ɒǂ��A�m��v�悪�o�����A��������ւ̂��肢�ɂȂ��Ă���B�܂��A�\���@�\���Ⴂ�ׁA���Y�ʂɌ������������l���Ⓤ���H�����R���g���[������Ƃ����@�\���F���ł���Ƃ��낪�����B���Y�v��Ő��Y�����R���g���[������Ƃ����Ǘ��͂��ア�B �@���ɘJ���Ǘ��͂̎コ�Ƃ́A�ǂ��������Ƃ��B�����d�����A�����̐H�i��Ƃ����Ă������A�Ј��̗p�Ɋւ��Ď��ۂɌ��ꂪ�~�����X�L�����������l�ނƑ������̗p����l�ނ��}�b�`���Ă��Ȃ���Ƃ�����������B���R�̂��ƂȂ���A����̕s���@�\�͏[�U���ꂸ���Y���͏オ��Ȃ��B�܂����Ђ����Ј����������w��ł������Ƃ��������Ȃ��E��ł���A�܂��̌n�I�ȋ���̎d�g�݂��������߁A�����̃L�����A�A�b�v�ɕs���������ē]�E����Ƃ������݂��ɕs�K�Ȍ����Ɏ���̗p���J��Ԃ��Ă���B�܂��A�p�[�g�^�C�}�[�̘J���Ǘ��Ɋւ��Ă��A���Ђ��Ă���̋����ʓ|������d�g�݂��Ȃ��i�����Ă����s����Ă��Ȃ��j�A�R�����ȓ��̒蒅�������ɒႢ�B�܂��A�x�e�����̃p�[�g�^�C�}�[�Ɋւ��Ă��A�L�����A��X�L���ɉ����������A�b�v�̎d�g�݂��������߁A�����̍�����Ђ֓]�E����Ă��܂��A���ЂR�N�ȏ�̃p�[�g�^�C�}�[�̒蒅�������~���Ă��錻��ɂ���B

�����̂��Ƃ܂��A�ׂ���H�i�H��ւƉ��v���Ă����ׂɂ́A���̂Q�̊Ǘ��̎d�g�݂��������Ă������Ƃ��܂����ׂ����Ƃł���B

|

|

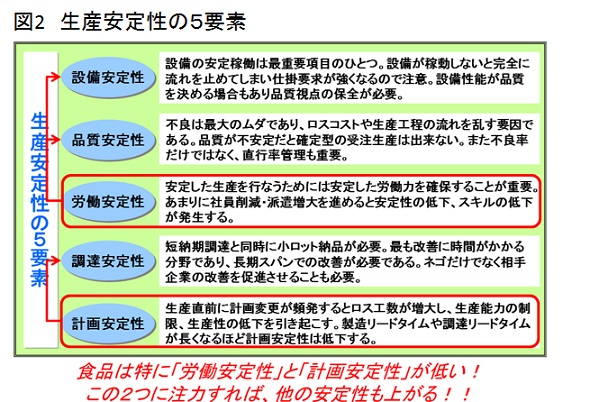

�}�Q�̂悤�ɁA�T�̗v�f�i�ݔ��̈��萫�A�i���̈��萫�A�J���̈��萫�A���B�̈��萫�A�v��̈��萫�j�����肳����ΐ��Y�����肳���邱�Ƃ��ł��邪�A��Ǝ҂��R���R���ς���ẮA�ݔ���i���̋�����������ɂ܂��P���狳���˂Ȃ炸�A����ɐݔ���i���͈��肵�Ȃ��B�܂��A���Y�v�悪���肵�Ȃ���}�Ȕ����ύX���J��Ԃ����ƂɂȂ�A�ߏ�ɂ⌇�i���p�����邱�ƂɂȂ�B �܂��́A���Y�Ǘ��ƘJ���Ǘ����������A���Y�̈��萫�����コ����Ƌ��ɁA���Y�v��Ő��Y�����R���g���[���ł���@�\�̋����Ə]�ƈ��蒅�������コ���p���I�ɔ��W�ł���o�c��Ղ̈����}��Ƃ����ŗD��ۑ�Ƃ����悤�B

����́A���Y�Ǘ��͂̋����̋�̍�ɂ��Đ������܂��B

|

| ������ЃA�X�e�b�N�R���T���e�B���O |