��31��@�u�@�B���H�E��̐��Y������v

|

|---|

�O��́A�@�B���H�E��́u���P���s���ɂ����A�s���Ă����ʂ��o���ɂ����A���ʂ��o���Ă�������ɂ����E��v�Ȃ̂��Ƃ������Ƃ�������܂����B�������A�����͕\�ʏ�̖��ł��B ���Y��������ǂ̂悤�ɐi�߂�悢�̂����l����O�ɁA�����̖��̔w�i��{���𗝉�����K�v������܂��B

�o���邾��������₷���Ȃ�悤�ɓw�͂��Ă���܂����A�O��̋L���̒��ɗ����ł��Ȃ��ƌ����܂����A�u�����͎v��Ȃ��v�A�u�^���ł��Ȃ��v�Ɗ���������������܂���ł������H�����̕��ɔ[�����������Ȃ���������Ȃ��ƍl���Ă���̂��A�u�ғ��������_���Ă����Y���͏オ��Ȃ��v�Ƃ��������ł��B ��{�I�ɂ͉ғ������オ��ΐ��Y���͏オ��܂��B��Ȃ̂́u�P�Ɋe�ݔ��ɉғ���������w�����Ă��A�ғ����͏オ��Ȃ��v�Ƃ������Ƃł��B�e�ݔ��ɉғ���������w������Ɖ����N���邩�����Ă݂܂��傤�B

|

|

�O��̋L���œ����Ƃ��ďq�ׂ��悤�ɋ@�B���H�E��ł́u�P�ݔ��łP�H���A�P�H���i�ݔ��P��j�ł͕��i�Ƃ��Ċ��������A�X�̐ݔ��͓_�݂��A���[�N�͕����ݔ���n������`�ԁv�ƂȂ�܂��B ���̂悤�ɓ_�݂���e�ݔ��ɑ��Čʂɉғ���������w������ƁA��ʓI�ɒi��ƒi�掞�Ԃ��팸���悤�Ƃ��܂��B�����̏ꍇ�A�i��ւ����ݔ��̉ғ����𗎂Ƃ��ő�v���ƂȂ��Ă��邩��ł��B

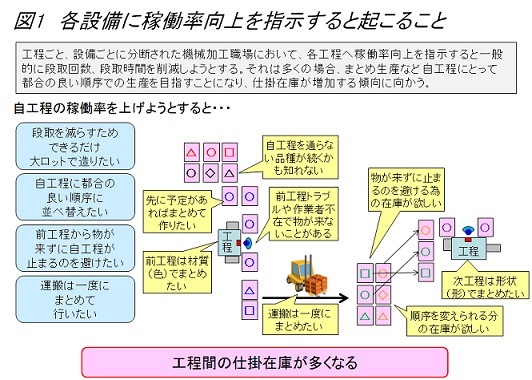

���b�g�T�C�Y��傫�����邱�ƂŒi������炷���Ƃ��ł��܂��B���ꂪ���b�g�T�C�Y�i���Y�i��Ɛ��Y�ʁj�����R�ɂł���ƁA�ŏ��ɂ��̎�i�����ꂪ���ł��B�������A���i�폭�ʐ��Y�ł͍Ƀ��X�N���������߁A����͎w�����ꂽ���̂������Y�ł��Ȃ��d�g�݂ɂȂ��Ă����Ƃł͂��̎�i�͎��܂���B �ғ�������Ƃ����ʂ�����A��ςȍ�Ƃ͋ɗ͔��������Ƃ����v��������A�e�ݔ��̒S���҂͂ł��邾���i��Ɏ��ԂƘJ�͂�v���Ȃ��g�ݍ��킹��_���ĉ��H�����̓��������s���܂��B �Ⴆ�A�����ގ����Ɗy�ŁA�ގ����ς���ςȍH���ł́A�l�X�Ȑ��Y�w������ގ����܂Ƃ߂ď��Ԃɐ��Y���Ă����܂��B���̍H���ł͍ގ��͊W�Ȃ��A�`��ɂ���Ēi�掞�Ԃ��傫���ς��Ƃ���ƁA����`����܂Ƃ߂�悤�ɏ������������ł��傤�B ���H���̉ғ������グ�邽�߂ɂ͎d�|�i�����������Ƃ��K�v�ɂȂ�܂��B���H���̑O�Ɏd�|�i��������Α����قǁA�s�����ǂ��Ȃ�܂��B���̂��߂ǂ̍H���ł������̎d�|�ɂ������悤�ɂȂ�܂��B�i�}�P�j |

|

�e�ݔ��ɉғ���������w������ƋN����̂́u�e�ݔ��̊ԂɎd�|�ɂ�������v�Ƃ������Ƃł��B

|

|

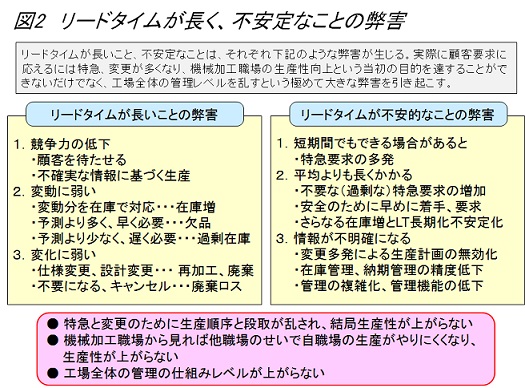

�u�d�|�ɂ�������Ɛ��Y����������v�ƌ�����ƁA���m�������߂���ƒu���ꏊ������Ȃ��Ȃ�A����������ёւ��Ȃlj�����������Ƃ����_�ł͎����ł���Ǝv���܂��B�������A���̖��͒��x�̍���������A�@�B���H�E��̖��́u�{���v�Ƃ܂ł͌����Ȃ��Ƃ����̂������̕��̊��o�Ȃ̂ł͂Ȃ��ł��傤���H �d�|�ɂ������邱�Ƃ̕��Q�͑�������܂����A�����̒��ł��u���[�h�^�C���������A�s����ɂȂ�v���Ƃ����Y���ɑ傫�ȉe�����y�ڂ��̂ł��B ���[�h�^�C���������A�s����ɂȂ邱�ƂŐ����镾�Q�͑���ɂ킽��A���L�ɂ����������܂��B�i�}�Q�j |

|

�@.�@���[�h�^�C���������Ȃ邱�Ƃ̕��Q

���i�̎��v�ʂ͕ϓ�������̂ł��B���[�h�^�C���������������ϓ��ւ̑Ή����x��邱�ƂɂȂ�܂��B���̕����ɂőΉ�����̂ł���A�ɂ������܂��B�ɂőz�肵���ȏ�ɑ����A�܂��͑����K�v�ɂȂ�Ό��i�ɁB ���\��i����R�X�g�̉��P�ɐv�ύX���������ꍇ�A�ύX�����f�����̂��x��܂��B���Y�i�ɂĎd�l�ύX���������ꍇ�A���łɒ��肵���������ʂɂȂ�V���ɍ�蒼���������}�ƂȂ�܂��B �A.�@���[�h�^�C�����s����ɂȂ邱�Ƃ̕��Q

�v��̖������͋@�B���H�E�ꂾ���ɂƂǂ܂�܂���B�@�B���H�E��̔[���Ǘ��@�\���ቺ����ƁA�g���ł̌��i���������A�g���\��̕ύX������ɋ@�B���H�E��ƒ��B��ւ̓��}�̑����ւƈ��z�ɂ��e�����L����܂��B �@�B���H�E��Ƃ��Ă͓��}�ƕύX�̂��߂ɐ��Y�����ƒi�悪������A���ljғ�����������Y����������������A�����̒ቺ�������N�������Ƃɂ��Ȃ肩�˂܂���B

|

|

�u�P�Ɋe�ݔ��ɉғ���������w�����Ă��A�ғ����͏オ��Ȃ��v�ƌ������Ƃ͂����������������ł��傤���H �@�B���H�E��̐��Y�������サ�Ă����Ƃł́A�ғ��������サ�Ă��܂��B�����������̊�Ƃł́A�ғ��������コ����O�ɕK�v�Ȃ��Ƃ������Ă��Ȃ����߂ɑO�͂̂悤�Ȃ��Ƃ��N���Ă��܂��܂��B�܂肻�ꂱ�����@�B���H�E��̖��̖{���ƌ����܂��B

��Ђ̋@�B���H�E��ɂ́u���������A�R���g���[������v�Ƃ����d�g�݂�����܂��ł��傤���H�����������A���邢�͎ア�̂ł���A���ꂪ��Ђ̋@�B���H�E��̖��̖{���ł��B ����́u���������A�R���g���[������v�Ƃ͉��Ȃ̂��A����������܂��B

|

| ������ЃA�X�e�b�N�R���T���e�B���O |