第104回 新製品の企画開発の進め方

フィルタリング・業務機能分析・投資回収検討 |

|

|---|

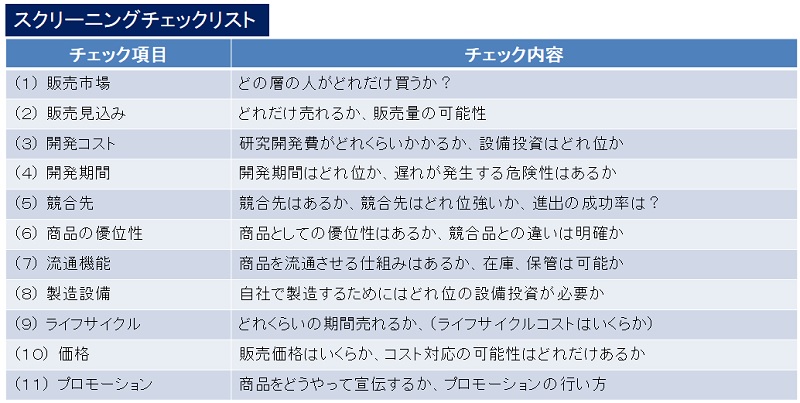

第2回で、説明しましたがアイデア発想などで新商品アイデアが多数出てきたら、フィルタリングでプランの収束を図る。1次フィルタリングの段階では概略イメージで進めてよい(面白いものは残す)。2次フィルタリングの段階では、かなり具体的な検討を行ない絞り込む。 |

|

|

|---|

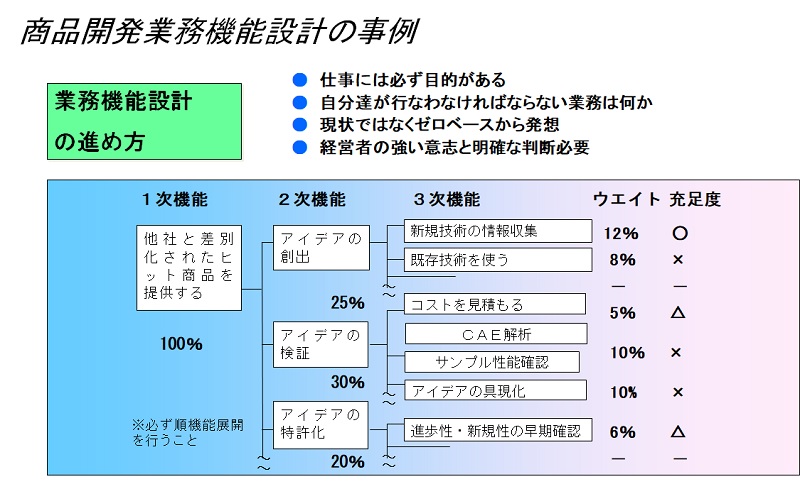

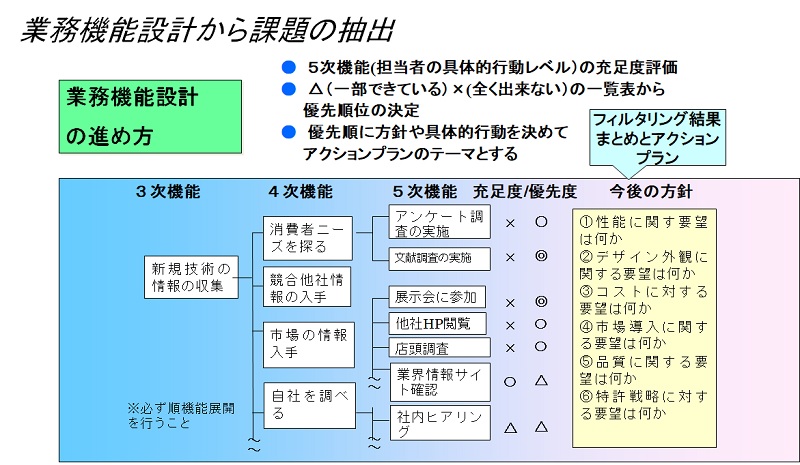

<業務機能分析とは何か> |

|

|

|

|---|

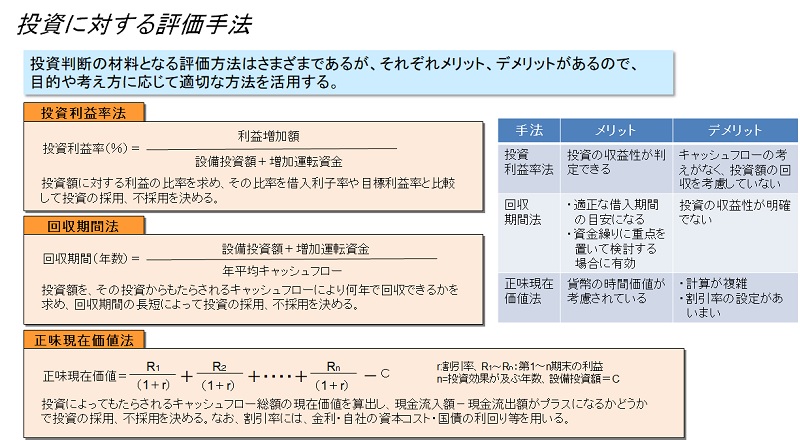

新商品開発にはリスクはつきものである。視野を広げてリスクを見極め、組織としての洞察力を発揮してリスクを想定内に収める。適切なシミュレーションと判断を行い、商品開発を的確に進めるロードマップの作成は大きく、開発すべき商品の明確化、必要な技術体系の抽出、表現方法の決定、技術開発の時間軸の明確化の4つのステップで作成する。 |

- <1>採算性の確保

- 初期投資額の見極め

- キャッシュフロー確保

- 損益分岐点の低減

-

<2>事業リスクの見極め

- 投資リスク

- マトリクスによるリスクの見える化

- 投資に対する評価

-

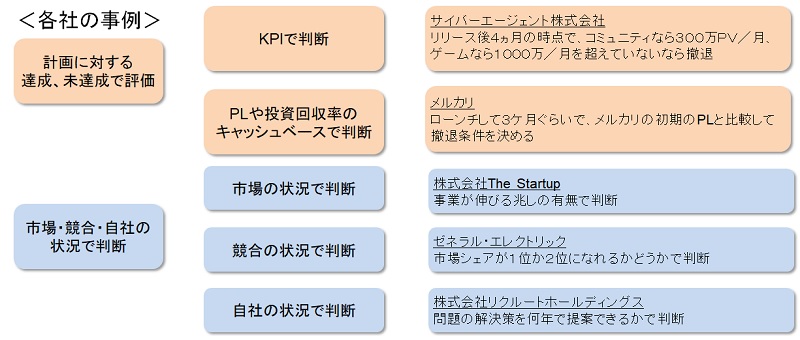

<3>撤退条件の設定

- 市場動向の変化

- 開発進捗動向の評価

- 販売金額、期間の達成度

|

|---|

4-1. 4-2. |

|

|

|---|

市場環境の変化で当初考えていたような売上が見込なかったり、様々な理由で商品開発の遅れが著しい場合、商品開発を継続するのか中止するのか判断が必要である。ムダな資金流出を防ぐためにも撤退条件を定めておく必要がある。 |

|

|

|---|

企業の将来を決めるような新商品の開発や大型の投資が必要な商品開発、新たな事業分野への進出などはトップが中心になって進める場合が多い。このレベルの話になって来ると大切なのは分析力ではなく決断力である。新商品開発はトップが主導する事が望ましいが、その時に大切なのは意思決定までの階層を少なくする事。階層が深いと良い案がつぶれてしまい無難な案しか残らない。 |

| 株式会社アステックコンサルティング |