��41��@�u�H�i�H��̐��Y������̂��߂̐l���Ǘ��p�v

�J���Ǘ��ʂł̊Ǘ����P�̍l���� |

|

|---|

�O�X��̂Ƃ���Ō��y�������A�H�i���[�J�[�̓����Ƃ��ď]�ƈ��蒅�����Ⴂ���Ƃ���������B����͎Ј��ɂ��p�[�g�^�C�}�[�ɂ����Ă͂܂��Ă���B

|

|

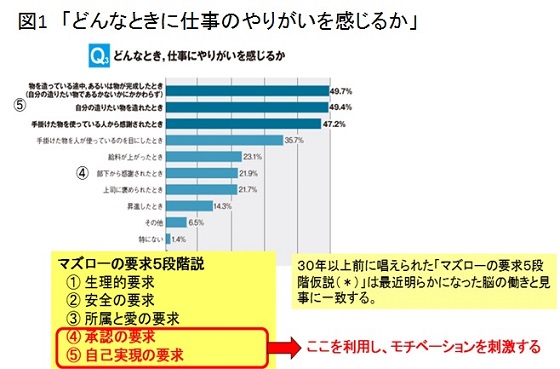

�]�ƈ��̃��`�x�[�V��������ƕ����āA����Ȃ��Ƃ͕S�����m�����l�l���̃|�C���g���Ⴄ�̂ɂǂ������炢���I�Ƃ����̂��قƂ�ǂ̌o�c�҂�Ǘ��҂̈ӌ����Ǝv���B�����Ń��`�x�[�V�����ƃ}�Y���[�̗v���T�i�K�߂Ƃ̊֘A�����Ă݂�B

|

|

�i�}�P�j�́u�ǂ�ȂƂ��Ɏd���̂�肪���������邩�v�Ƃ̃A���P�[�g���ʂɂ��ƁA���3���ڂ́y���Ȏ����̗~���z���������ꂽ�Ƃ��A����5���ڂ́y���F�̗~���z���������ꂽ�Ƃ��ł���B����́A�}�Y���[�̗v��5�i�K����4�i�K�ڂ�5�i�K�ڂ̗v���ƈ�v���Ă���B����́A���Ј��ɑ���A���P�[�g���ʂł��邪�A���Ј��ɑ��Ẵ��`�x�[�V�����������l�����ŁA���\���x�Ȏ��g�݂��K�v�ł���Ƃ���������������ł��낤�B �p�[�g�^�C�}�[�Ɋւ��Ă͐�قǂ��q�ׂ����A�ʓ|���ł�������E����A�d���Ǝ����̑��Ε]���ł�������Ƃ����Ƃ���Ȃ̂ŁA�}�Y���[�̗v��5�i�K���̂Ƃ����2�i�K�ڂ�3�i�K�ځA�ꕔ4�i�K�ڂ�����_�ł��낤�ƍl���邱�Ƃ��o����B |

|

�O�q�������Ƃɒ��Ⴕ���v���s���Ă������Ƃ����Ƃ��A��ʎ҂����߂��d�g�݂Ŗ{���ɏ]�ƈ��͖�������ł��낤���A�܂���x���߂������ō���\���ł��낤���B�}�Y���[�̗v��5�i�K����3�i�K�ځA4�i�K�ڂ̕����ɒ��ڂ���ƁA�����̈ӌ�����Ђ̎d�g�݂ɔ��f�����Ƃ�����������ł���B�܂��g�D�Ƃ������͎̂�����ɍ��킹�ď�ɕω����������̂����R�ȍl�����ł��낤�B�����l�����Ƃ��A�u��Ђ�ǂ����邽�߂ɂǂ�����ׂ����v��{���Ō���ꂪ�K�v�ł���B�܂�A�ӗ~���N���d�g�݂ƕ��y���̓y�낪�g�D�ɔ�����Ă���̂��A�Ƃ������Ƃł���B�R�~���j�P�[�V�����Ȃ����ď���Ɍ��߂�ꂽ�d�g�݂ł́A���`�x�[�V�����͏オ��Ȃ��̂��܂������ł���B

|

�蒅������̎��g�� |

|

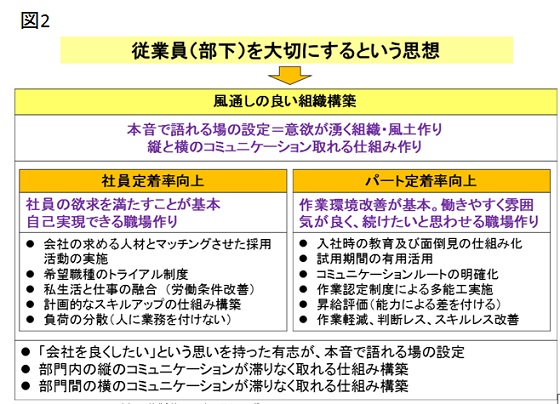

���܂ł��b���Ă������Ƃ��܂Ƃ߂����̂�}�Q�Ɏ����Ă���B

|

|

�܂��́A������́y�̗p�z�̕�������l���Ă������Ƃ��K�v�ł���B���Ђ̂ǂ�ȋ@�\���キ�āA�ǂ��̋@�\���[�����������̂��B���ׂ̈ɂ́A�ǂ�Ȑl�ނ��~�����̂��m�ɂ��Ă���A�̗p�������s�����Ƃ���ł���B �呲�łȂ���Ȃ�Ȃ����R�͉����H�̗p�ł���Ώo�g�w���͖��Ȃ��A�Ƃ����̗p�헪�̖��������������ʂł���B ���ɁA���Ђ����Ј��ɑ��鋳�琧�x�̏[����}��K�v������B��������ɔz������A���X�o�ׂ��邱�Ƃ����ɒǂ�ꐔ�N���o�߂��Ă��܂��悤�ȉ�Ђ������B1�N�ځA2�N�ځA3�N�ځA4�N�ځA5�N�ځE�E�E���ꂼ��̒i�K�łǂ�ȃX�L����g�ɕt���ė~�����̂��A���ׂ̈̋����琬�̐��x���ǂ�����Ηǂ��̂���^���ɍl���邱�Ƃ��d�v�ł���B�܂��A������Ј��ɓ`���A���݂��ɔ[�����Ă��邱�Ƃ��K�{�ł���B

|

|

�i�}�Q�j�ɂ������Ă��邪�A�p�[�g�^�C�}�[�̒蒅�������̊�Ղ́A��Ɗ����P�B�����₷�����͋C���ǂ��A���������Ǝv�킹��E����ł���B �^�p�̃R�c�̃|�C���g���ȉ��ɂ܂Ƃ߂�B

�����Ў��̕s���u���ǂ����Ԃ��o���邩�ȁv�u�������苳���Ă���邩�ȁv������������B �E�p�[�g���[�_�[�ɂ͕K���ꏏ�ɒ��H�A�x�e�ɍs���悤�Ɏw�����Ă����B �E�琬�菇�����߂āi�ŏ��͊ȒP�ȍ�Ƃ���j�A�o����܂ŋ���̖ʓ|������B �E����I�Ȍl�ʒk�����{����B�܂��S���Ј��͖����u���|���v����B

�������Ă�i�v���C�h����������j �E�Ј��̃p�[�g�ɑ���ړI�́u�C�����悭�����āA�v���悤�ɓ����Ă��炤�v���ƁB �����Ę_�j������ォ��ڐ��Řb�����肷�邱�Ƃł͂Ȃ��B�����Ăđ��邱�Ƃ�D��I�ɍl����B

�������߂���u�A�ٔF����ƁA�g�D����q����i���̐l�̐��i������E�E�E�ōς܂��Ȃ��j �E�����߂�����l�Ԃ͍�Ƃ�����������A�o����l�Ԃł������肷�邱�Ƃ����ΓI�ɑ����B������ƌ����Ă����߂�ٔF���邱�Ƃ͂��Ă͂Ȃ�Ȃ��B�l���蒅����������A�H��̐��Y����������B �E�����߂�����z�u�]�����邱�Ƃɂ���āA�u�M�ܕK���v�̌�����O�ꂳ����B

���H�i�H��́A�����p�[�g�A����p�[�g�������̂������ŁA���̌X���͂��ꂩ������� �E�d�J����X�L���E���f�̕K�v�ȍ�Ƃ����Ă������P�𐄐i����B�i�]�ƈ��͕�j �E�����Ȉӌ���v���ɑ��āw�o����E�o���Ȃ��x�̔@���Ɋւ�炸�A�K���Ԏ�������B

���p�[�g���[�_�[�͎Ј��̉E�r�B��������ĂāA���Y���̍����E������������� �E���X�̃��[�e�B���Ɩ��́A�p�[�g���[�_�[�Ɏw������Γ����悤�ɂ��Ă����B �E�Ј��̎d���́u�P�����߂邱�Ɓi���P�j�v�A�o�ׂ����ɒǂ�������Ȃ����B �E���[�_�[�蓖���A��Бg�D�Ƃ��Ďx�����邱�Ƃ��K�v�B

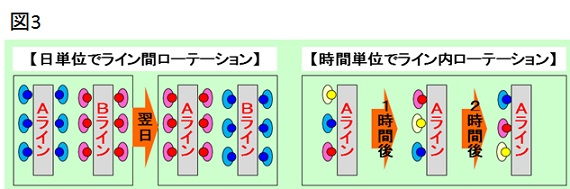

�����X�̐��Y�̒��ŋƖ����[�e�[�V���������{���A�t���L�V�u���ȉ������o����悤�ɂ���(�}3)

|

|

|

�E���P�ʂŃ`�[�����̃��C���ԃ��[�e�[�V�����A���ԒP�ʂŃ��C�������[�e�[�V�����B �E�Ɩ��̈Ⴂ�ł̕s���s���i���̐l�̍�Ƃ͊y�I���͑��!!�j���Ȃ������Ƃ��o����B �E���N���x��ł��A�N�ł��ǂ̍�Ƃ��o����悤�ɂ��Ă����B �E�ŏ��͌����𗎂Ƃ����Ƃ����邪�����X�p���ōl����ƈ��肵�����������Y������B

�����\�H������Ɩ������ʂȂǁA�X�L����L�����A�ɍ��킹�Ď������グ�� �E���N�߂Ă�����Ă��āA���߂Ă�����Ă͍���l�ނƐV���p�[�g�^�C�}�[�Ǝ����������ł͕s�������A�����̍������Ђ֓]�E����Ă��܂� �B

|

�ȏ�A�R��A�ڂōs���Ă����H�i�H��̐l���Ǘ��p������ŏI���ƂȂ�܂��B ���Q�l����������K���ɑ����܂��B

|

| ������ЃA�X�e�b�N�R���T���e�B���O |