��33��@�u���m�𑵂��ĂȂ�ڂ̒��B�E�O���Ǘ��v

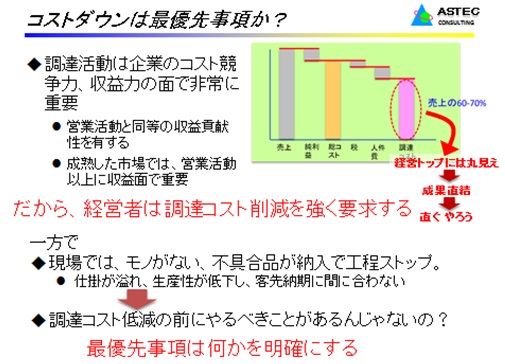

���Y����̉��P�w�������Ă���ƁA�K���ƌ����Ă����قǂԂ�������̂��A���m�Â���̌���Ƀ��m���͂��Ȃ��A�Ƃ������ł��B������ЂɂƂ��Đ��i�����Ȃ����Ƃɂ͏����ɂȂ�Ȃ��킯�ł�����A�ŗD�悳���ׂ��ł��邱�Ƃ́A�_��ւ��Ȃ��ɂ��S�炸�A�����E���i������ɓ͂��Ȃ����烂�m�Â���ł��Ȃ����Ƃ����풃�ю��Ȃ̂͂ǂ��������Ƃł��傤�B ����́A���m�Â���̌���ɂ����钲�B�A���m�����Ƃ����_�ɂ��ĐG�ꂽ���Ǝv���܂��B

�F����̍H��ł͈ȉ��̂悤�ȉ�b���Ȃ���Ă��܂��H

�i�S�����{�̂�����j

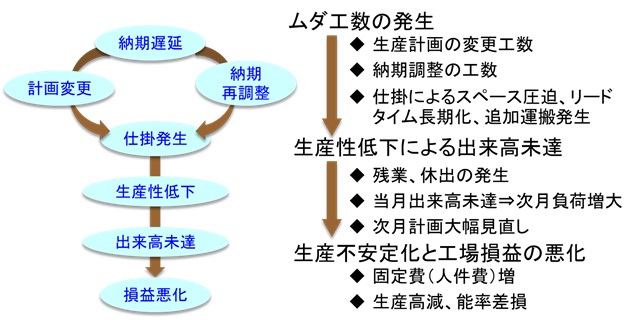

���̂��̂悤�ȉ�b���J��Ԃ����̂ł��傤�B�����������ȋC�����܂��H �O��V���[�Y�̑���ځA����́A���B�ƊO�������ɂ����錻��Ɖۑ�A�����Ē��B�E�O���̒�`�ɂ��Č@�艺���Ă݂܂��傤�B

|

|

|---|

�����Ƃ���芪�������l����ƁA�ŏI�ڋq�̗v�������l�����A���i�폭�ʐ��Y�ւ̗��ꂪ���܂��Ă��Ă��܂��B�܂��A���i���C�t�T�C�N���̒Z�������ɔ����A�]���̍ޗ��A�����i�������Ƃ͔p���R�X�g�̑���Ɍq���郊�X�N������邱�ƂɂȂ�܂��B����ɁA�ڋq����͒Z�[���Ή��ւ̗v�������܂�A��������ł͒��B�������[�h�^�C���iL/T�j�A���BL/T�����Đ���L/T�̒Z�k�����߂��Ă��܂��B�R�X�g�ጸ�v���ɋN������C�O���B�̑����́A����ɒ��BL/T����������v���ƂȂ��Ă��܂��B

|

|

�H��̓��m�Â���̏�ł���A���郂�m�Ǝg�����m�������ď��߂ĉғ�����d�g�݂ɂȂ��Ă��܂��B���B�@�\�͎g�����m���^�C�����[�ɑ����邱�Ƃł���A���m�Â���ɕK�{�̃T�|�[�g����������ł��B�ł́A�T�|�[�g���ׂ����q�l�͒N���A���ڂ��ő�̂��q�l�́A��������ł͂Ȃ��ł��傤���H�����l����ƁA���ݒ��B���傪�Ȃ��˂Ȃ�Ȃ����Ƃ̖{���������Ă���Ǝv���܂��B

|

|

�`���̉�b�ŏے������悤�ɁA��������ƒ��B����ł͓��X�l�X�Ȃ���肪�s�Ȃ��Ă��܂��B �@��������ŋN�����Ă��邱�� �@�E ���X���m�T���ōH�����T������Ă��� �@�E �O�����H�i�̕s��ɂ��蒼���̔����A�C���i�Đ���j�ɔ����[���x������ԉ����Ă��� �A���B����ŋN�����Ă��邱�� �@�E �Ǝ҂Ƃ̔[�������ɖ������Ă��� �@�E���m�̊m�F�Ō�����т܂���Ă��� �@�E�����Y��A���i�Ή��ŋً}�������J��Ԃ��Ă��� �@�E�O���s��i�ւ̑Ή��Ō����Ǝ҂Ƃ̑ō������p�����Ă��� �@�E�R�X�g�ጸ�Ɍ����ĐV�K�Ǝ҂Ƃ̃l�S�A�����ςŔ������x��Ă��� �@�E��������͏�ɁA�[���x������i�Ŏ����Ă��� �@�E�v���팸�ŁA���i��Ƃ܂Ŏ肪���Ȃ�

�F����̉�Ђł��A��L�̂悤�Ȍ��ۂ��N���Ă���̂ł͂Ȃ��ł��傤���B ���m������Ȃ������͂ǂ��ɂ���̂ł��傤���B

|

|

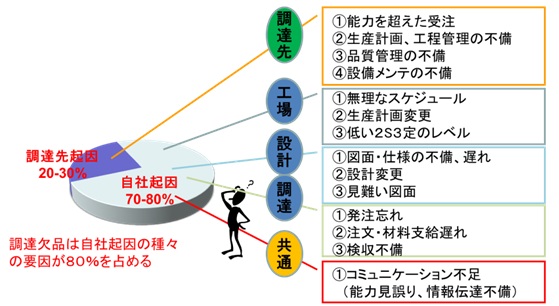

���m�����̕s��́A�����̏ꍇ���Ђɂ��̌���������ƍl�����܂��B���m�����̖�����������ɂ́A�܂��A���ЂɋN������v����o���A���̉��P���s������ׂ��ł��B ���ЋN���̔[���x���������ʂɑw�ʂ���ƊT�ˉ��L�̂悤�ɂȂ�܂��B

�@�����̒x�� ��X���w���ɓ����ĂقƂ�ǂ݂���̂��A�����Y��(�����R��)�ł��B��ɂ��q�ׂ܂����A���B�Ɩ��͐��I�m���⑊��Ƃ̐M���W�\�z�Ƃ������ڂŁA���l�I�Ɩ��ƂȂ��Ă���P�[�X���悭����܂��B���̒��B�i�́Z�Z����łȂ��Ɛi���܂߂Ă킩��Ȃ���Ԃł��B���������āA�����Y��A�[���x�������͂���m�F�ł��Ȃ��ɂȂ��Ă���P�[�X�����������܂��B �܂��A��i�^���i�̂悤�ɐ}�ʂ̕K�v�Ȓ��B�i�Ɋւ��ẮA�v�̏o�}�x��ɂ��A�������x��邱�Ƃ����ɑ��������܂��B

�A���������̕ύX ������̐}�ʕύX�␔�ʕύX�i���ɑ��ʁj�ɂ�蒲�B��ł̕��ޒ��B���Ԃɍ��킸�A�[���x���ɂȂ���P�[�X������܂��B���ɐV���i�A��i���i�A���i���ǂ̍ۂɑ���������P�[�X�ł��B�q��Ƃ̎d�l�Ǘ��A�v�̃f�U�C�����r���[���s�\���ł��邱�Ƃ������Ő����邱�Ƃ������悤�ł��B

�B���Y�v�悪�t�� �c�Ƃ������Ȕ[���Ŏ���P�[�X�͑����̊�ƂŌ����܂��B���Ƃ��Ɩ����Ȍv��œ����킯�ł�����A���B�i���Ԃɍ���Ȃ����Ƃ����R�����܂��B�܂��A�l�X�ȗ��R����ˑR�̌v��O�|�������m�������������܂��B���̌v��ł͊Ԃɍ����Ă������̂��A�O�|���ɂȂ茋�ʂƂ��Đ��Y�^�C�~���O�ɊԂɍ���Ȃ��Ȃ�P�[�X�ł��B

�C���̋Ǎ� ���l�I�ȋƖ��ɂȂ��Ă���P�[�X�ő��������܂��B�����^�̊Ǘ��V�X�e���͑��݂��Ă���ɂ�������炸�A�l�Œ��B�Ǘ�����f�[�^�x�[�X�������Ă��邱�Ƃ�����܂��B���B�Ɩ����c����i�ƎҕʁA�i�ڕʁj�ɂȂ��Ă���A�S���҂��ƂɓƎ��̎菇�ŋƖ����Ȃ���Ă��邽�߁A���͂���Ɩ����t�H���[���Ď����邱�Ƃ�����ɂȂ��Ă���P�[�X�ł��B

�D�ۊǏꏊ ���B�͊������Ă���̂ɁA���m������Ȃ��P�[�X������܂��B�H����Ƀ��m�͓͂��Ă��邪�A�ǂ��ɕۊǂ���Ă��邩�킩��Ȃ��Ƃ������ꍇ�ł��B�܂����I�Ǝv������������ł��傤���A���\�����̂ł��B�[�����ꂽ�i���������`�ړ��`�ۊǂ̏ꏊ�A���[�g�A�菇�����m�łȂ����߂ɁA���X�T�����H�ڂɊׂ�܂��B���P�̊�{�ł���QS�R�肪�ł��Ă��Ȃ����Ƃ������ł��B �Ō�Ɍo�c���_�ł̑j�Q�v���������܂��B

|

|

��ƌo�c�i�H��o�c�j�̎��_���猩��ƒ��B�͑����I�Ȑ��ʂ₷���Ƃ��낪�A����ɂƂ��Ă͑傫�ȑj�Q�v���ɂȂ�P�[�X�ł��B

|

| ������ЃA�X�e�b�N�R���T���e�B���O |