第78回 生産設計によるコストダウン

「生産方式と設計方式」 |

|

|---|

皆さんは受注生産や見込み生産などの言葉は聞いたことがあると思いますが、簡単に言えばこれらの受注の仕方と生産の仕方の関係が生産形態ということになります。言い換えますと、何の情報をトリガーにして生産に着手するかという分類が生産形態ということになるのである。いわばこの生産形態とは作っている製品の種類や顧客の業種、業態によって決まってくる分類方法ということができます。大切なことはそれぞれの生産形態に応じた設計方式の選択が肝になってまいります。 |

|

「見込み生産」と呼ばれる生産形態とは営業部門が作る販売予測や出荷予測を前提にして生産に着手する方法であってはっきりとした受注は決まっていないが、これくらいは売れるだろうからその分を作ろうとする方法である。この作り方は不特定多数に商品を販売する企業や製品在庫を持って販売を行う企業によくみられる生産方法であり、比較的生産品種数が少ないか、繰り返し性の高い商品の場合、また製品寿命の長い製品の場合よくつかわれる生産方法です。見込み生産の設計重要ポイントは |

|

「受注生産」という言葉もよく聞くと思いますが、この受注生産は顧客からの受注が確定した時点で設計・生産を開始する方法で、正式受注をトリガーとして設計・生産を開始する生産方式である。当然正式受注を前提に設計・生産を開始するので売れ残りリスクが発生しない作り方ということができますし、在庫の発生も非常に低く抑えられる生産方式ということができます。受注生産の設計重要ポイントは |

|

生産方式とはいわば物の作らせ方であり、物の流れや情報の流れを中心とした管理方法、および製造を順調に行わせるための各種管理活動の行い方と定義することができます。生産方式という分類で大切なのは、以下のポイントになる。 |

|

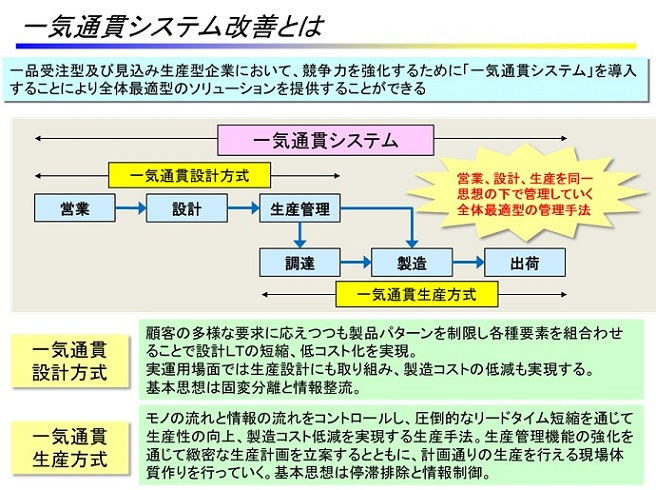

今まで3つの生産方式について述べてきたが、現在のような急激かつ大きな景気変動の場面において大きくコストを下げていくためには、従来とは違った新しい視点が必要である。抜本的にシステムを一気通貫システムに転換する必要があります。そして実際に生産の仕組みを一気通貫型に変え以下に挙げる生産の仕組みを変えていかなければなりません。一気通貫システムとは、先述した「一気通貫生産方式」とその生産方式に対応した「流用組み合わせ設計」から構成されます。 |

|

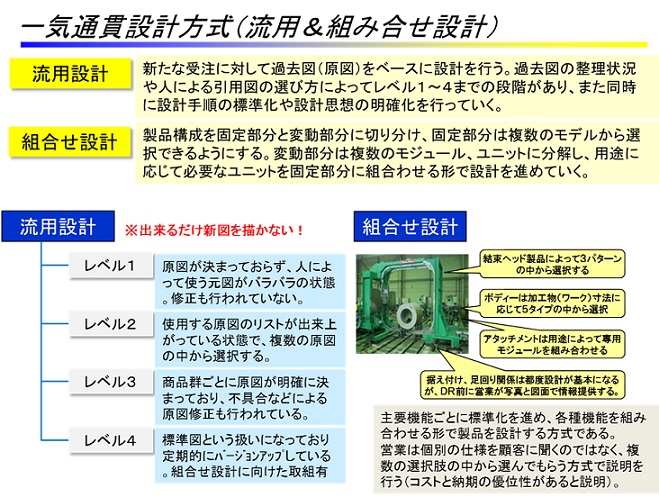

1)流用組み合わせ設計方式とは |

|

以上で、「一気通貫システム」につきまして概念的な説明をさせていただきました。次章は多くの企業が抱える設計開発部門の課題につきまして、もっと話を掘り下げて進めていきます。 |

| 株式会社アステックコンサルティング |