ー “生産管理”技術で日本の製造業をリードする ー

アステックコンサルティングが“生産管理”に力を入れるわけ

㈱アステックコンサルティングは創業より生産管理機能の強化を基軸に置いたコンサルティングを行ってきていますが、 この生産管理機能強化に力を入れるのには以下の3つの理由があります。

生産管理機能強化に力を入れる理由

【理由1】生産管理が工場運営の要(かなめ)である!

生産管理が工場のCPUである

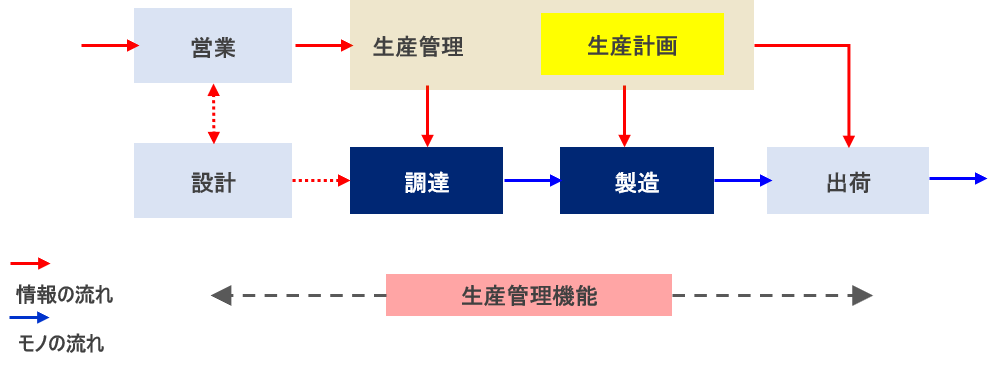

アステックコンサルティングが生産管理機能の強化に特に力を入れている理由の1つ目は、“生産管理”が工場運営の要であり、生産管理が発信する情報で工場は動いているからです。つまり生産管理はモノの流れと情報の流れの両方を管理する部門であり、生産工場におけるコスト・納期・生産性を決定する要(かなめ)の機能と言うことが出来ます。言わば生産管理部門が工場のコントロールセンターであり、生産管理機能が工場としてのCPUと言うことが出来るわけです。

生産管理が発信する情報で工場は動く!

CPU能力は鍛えることができる!

当然ながらCPUの性能(生産管理部門の能力)によって情報処理能力は変わってきますから、出来るだけ高いCPU能力をベースにコスト管理や納期管理、品質管理を行っていけるようになれば、目に見えるロス、見えないロスを含めて改善が進み、ロスコストを削減し、収益力をアップさせることができるのです。ただパソコンのCPUは交換しない限り性能が上がることはありませんが、工場のCPUである生産管理機能は“鍛える事(改善)”によってその機能を大きく向上させることが出来ますから、生産管理機能の改善は非常に重要な訳なのです。

狭義の生産管理と広義の生産管理

生産管理には狭義の生産管理と広義の生産管理があります。狭義の生産管理機能とは生産計画立案機能と生産進捗管理機能を指しますが、広義の生産管理機能では営業からの受注情報の取得・管理から生産計画立案、在庫・仕掛の管理、調達納入管理、設計の出図管理、出荷管理機能を迄を含みます。つまり、広義の生産管理機能は製造メーカーにおいてモノの流れと情報の流れ、そしてコストの流れを司る極めて重要な機能と言えるのです。そういう意味でも生産管理機能の強化は必要ですし、アステックコンサルティングとしても力を入れて行く部分なのです。

【理由2】生産計画の精度と安定性が原価低減のキー

コストの見方を変えていく

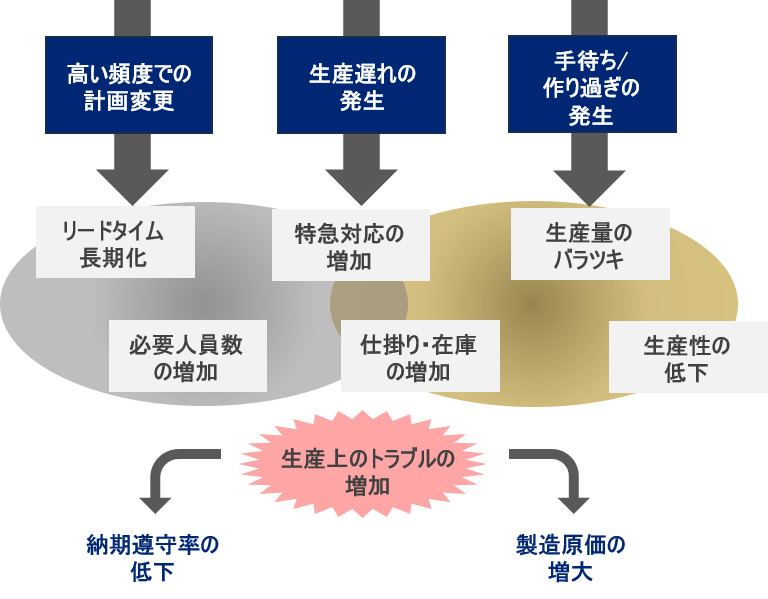

一般的にコスト管理を行っていく場合は費目分類(直接人件費、製造経費・・・)を行う場合がほとんどですが、原価低減を行っていく場合には発生コストの因果関係を考えていく必要があります。仮にコストが上がった場合に、現象面(上がったコスト費目)だけを追いかけるのではなく、そういう状況に陥った真因を考えていくということです。 そういう面から考えると、生産計画の精度が低いために発生するロスコストが非常に多いことが分かると思います。

生産計画の立案精度が低いと?

生産計画でコントロールする

生産管理機能の中でも最も重要な機能として上げられるのが、生産計画立案機能です。基本的に工場はこの生産計画をベースに回って行く事になりますから生産計画の立て方次第で結果は大きく変わってくることになります。実際に調達部門は生産計画がなければ材料発注を行うことはできませんし、生産部門は生産計画を元に人員配置を決めたり、設備稼働計画を立てます。また、大型品を作っている工場では置き場計画を作って生産を行う事になります。つまり生産計画が生産の流れを決定するキーと言えるのです。

生産計画の変更がトラブルの元凶

生産計画が大きく変わってしまったらどうなるでしょうか?当然ながら生産順序の入れ替えや調達品の納期調整、派遣などの人員配置の見直しなどが発生することになりますし、生産直前や場合によっては生産開始後に生産計画変更が発生すると急な段取り替えが発生しますし、場内物流の混乱、仕掛かり在庫の増大などのトラブルが急増することになります。つまり生産計画の変更が多発すると本来必要のないコストが発生し、収益面も大きく低下させてしまう事になるのです。

生産計画の安定性が重要

先に述べたように生産計画の安定性は非常に重要であり、変更の発生しない正しい生産計画が作れるかどうかで工場の生産性は決まってしまいます。そのため生産管理改善においては生産計画の安定性を上げることが非常に重要な取組みの1つになってくるのです。アステックコンサルティングはこのような生産計画の重要性を十分に認識していますから、生産計画安定化の取組み、生産管理システムの安定化などに積極的に取組んで行くのです。

【理由3】同業種の企業間の差は生産管理力で決まる

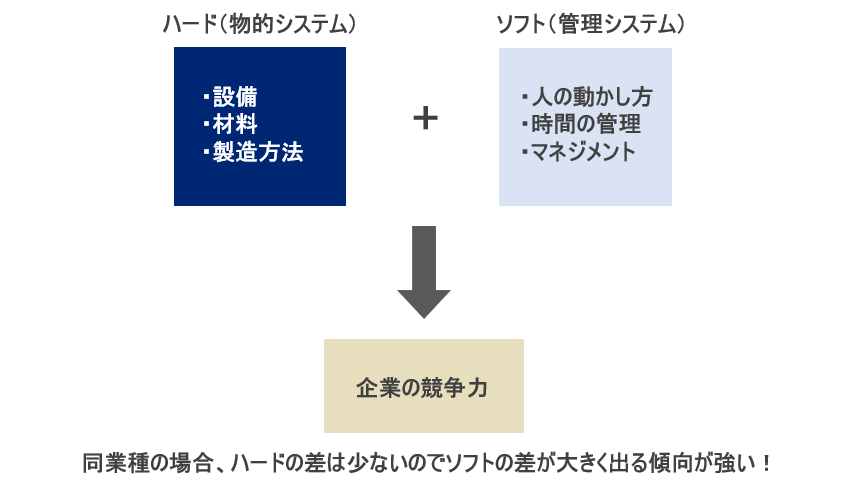

同業種の企業間の差はソフトの差

アステックコンサルティングが生産管理機能を重要視する理由の3つ目は、同業種の企業間の収益差のかなりの部分が生産管理能力の差(ソフト)によってほぼ決まってしまうためです。実際に工場におけるモノづくりは、物的システム(ハード)と管理システム(ソフト)で成り立っています。これを同業種間で比較してみると、物的システムはそれほど大きな差は出ませんが、管理システムは企業間の差が大きく出る傾向があります。そのため同業種間の競争力の差は管理システム(ソフト)の差ということができるのです。

ソフトの差は想定以上に大きい

当社は20年以上に渡って製造業におけるコンサルティングを行っていますが、その中で同業種の企業のコンサルティングをさせていただく事が良くあります。基本的に同じ業界で、同じような製品を、同じような設備を使って、同じような加工方法で製造している場合が多いのですが、残念ながら最終的な利益率はかなり違う場合が多いのです。当然ながら全く同じものを作っているわけではないので断定はできませんが、想定以上の大きな差が出ている場合も多いのです。そしてその原因が“生産管理の仕方”にあると言えるのです。

大手企業の工場間の差も同じ

大手企業などでは複数の工場で同じ製品を作っている場合も多いと思いますが、実は全く同じ製品を作っていても工場ごとに原価は結構変わってくると言う事です。同じ会社で、同じ製品を、同じように作っていても工場が変わると生産管理を始めとした各種管理の仕方の違いによって結構大きなコスト差が生まれてしまうのです。当然人件費相場や電力料、物流費などの影響もありますが、それ以上に管理の仕方(ソフト)による差が大きいのです。

生産管理改善が生産性を決める

これら原因は先ほど述べた通り人の配置の仕方や時間管理の仕方、生産性や歩留まりなど生産管理に起因する部分の差が原因であり、工場としての経営資源である人・材料・設備・固有技術・時間をいかに有効かつ有機的に組み合わせて最適な状態で生産を行えるかどうかに影響されるのです。 まさに生産管理改善は企業における生産性や収益率を決定づける重要な改善と言うことが出来るのです。 アステックコンサルティングはこれらの事実をよく知っているからこそ生産管理に着目した改善を進めて行くのです。