��32��@�u�@�B���H�E��̐��Y������v

|

|---|

�O��́A�@�B���H�E��́u�P�Ɋe�ݔ��ɉғ���������w�����Ă��A�ғ����͏オ��Ȃ��v�ƌ������Ƃ�R�����܂����B���̂����ŁA�����̊�Ƃɂ����āu���������A�R���g���[������v�Ƃ����d�g�݂̌��@�A�܂��͕s���������@�B���H�E��̖��̖{���ł���Əq�ׂ܂����B ����́u���������A�R���g���[������v�Ƃ͉��Ȃ̂��A�����Ă���͂ǂ̂悤�ɍ\�z���Ă����̂���������Ă����܂��B�܂��͋�̓I�Șb�ɓ���O�ɁA�u����v�Ƃ͉������l���Ă݂܂��傤�B

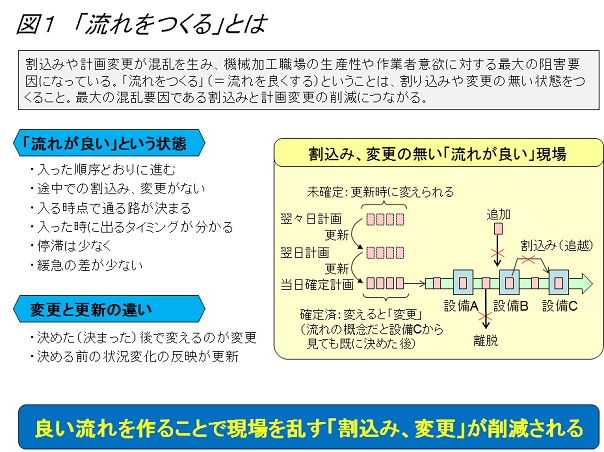

���ꎫ�T�Ły����z�Ƃ����P��ׂ�ƍŏ��ɁA �u�t�̂�C�̂�����邱�ƁB�܂��A���̏�Ԃ�A���̂��́B�v�Ƃ���܂��B ���o�W�F�厫��i���w�فj �u����v�̐������u����邱�Ɓv�ł͕�����ɂ����̂ŁA�p�p���T�����Ă݂܂��B �usmooth steady movement of liquid, gas, or electricity�v ���o�W�F�����O�}������p�p���T�i�s�A�\���E�G�f���P�[�V�����j �u�t�́A�C�́A�d�C�̂Ȃ߂炩�ň��肵�������v�Ƃ���܂��B���̂悤�Ɂu����v�Ƃ������t���̂��̂ɁA�{���́u�Ȃ߂炩�ň��肵�������v�Ƃ����Ӗ������߂��Ă��܂��B ���Y���s���ƃ��m�������܂��B���m�����߂��Ă�����A����������ւ���ꂽ��A�}�Ɋ������щz������A�v��Ȃ��Ȃ��Ď~�܂����肷�铮�������Ă���̂��A���Y�������サ�Ȃ��@�B���H�E��ł��B �@�B���H�E��Ɂu���������v�Ƃ́A���Y�́u�Ȃ߂炩�ň��肵�������v�����Ƃ������Ƃł��B���{��̌ꊴ�Ƃ��Ắu�����ǂ�����v�̕����������肭�邩������܂���B �@�u���ꂪ�ǂ��v�Ƃ�����Ԃł́A�擪�H���ɓ����������ǂ���ɐi�݁A�r���ł̊����݁A�ύX���Ȃ��A���Y���莞�_�Œʂ�H�i�ݔ��j�����܂��Ă��āA�o��i�����j�^�C�~���O��������A��͏��Ȃ��A�ɋ}�̍������Ȃ���Ԃł��B �����݂�v��ύX�������݁A�@�B���H�E��̐��Y���ɑ���ő�̑j�Q�v���ɂȂ��Ă��܂��B�u���������v�i�������ǂ�����j�Ƃ������Ƃ́A���荞�݂�ύX�̖�����Ԃ����邱�ƁB���ꂪ�ő�̍����v���ł��銄���݂ƌv��ύX�̍팸�Ɩh�~�ɂȂ���܂��B�i�}�P�j

|

|

|

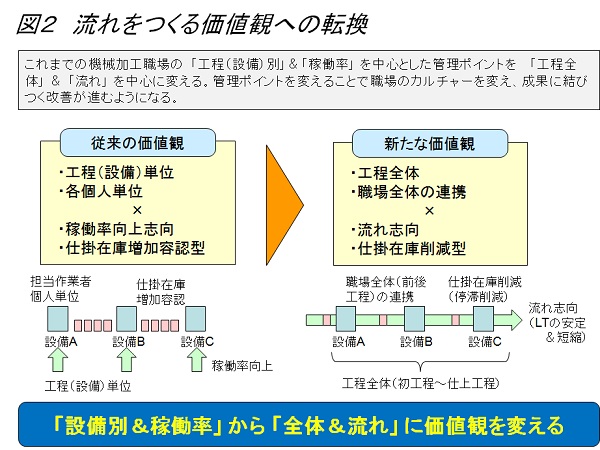

��������邱�Ƃ���Ȃ̂ł����A�����Ȃ藬��Â���ɒ��肵�Ă����ۂɂ͏�肭�����܂���B��̓I�Ȏ�@���g�݂̑O�ɁA���������̂ɏd�v�Ȃ��Ƃ�����܂��B �O��u�P�Ɋe�ݔ��ɉғ���������w�����Ă��A�ғ����͏オ��Ȃ��v�Ƃ�������������܂����B ���̔w�i�ɂ́A �Ƃ����l�����A�܂�u���l�ρv���B��Ă��܂��B �����������̏ꍇ�A���o�̂Ȃ��Öق̉��l�ςł��B

�܂��A���̉��l�ς�ς��邱�Ƃ��d�v�ł܂��B���������ɂ́A �Ƃ������l�ςɓ]�����邱�Ƃ��K�v�ł��B�i�}�Q�j

|

|

������d������ƍH���i�ݔ��j�ɂ���Ă͒i��ւ����������ĉғ������ቺ����ꍇ������܂��B���̉��l�ϓ]�����s��Ȃ��ƁA�Y���H���ɂƂ��Ă͎�����Ȃ����ƂɂȂ�����A�ӔC�҂����P��ے肵���肷�邱�Ƃ����������˂܂���B ���l�ς͖��ӎ��ȗ̈�ɂ܂ŐZ�����Ă��܂��B����̐����ł͗�����������ł��A�Ȃ��Ȃ����l�ς̓]���ɂ܂Ŏ���܂���B���Ɍo�c�g�b�v�͒��ӂ��ČÂ����l�ςɊ�Â����ᔻ��w�����o���Ȃ��悤�ɋC�����Ă������������Ǝv���܂��B

|

|

�@�B���H�E��ł̗���̂���������L�̂S�ɕ����ĉ���������܂��B

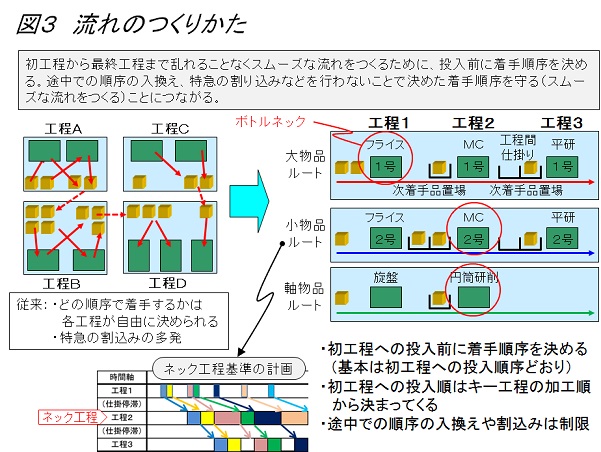

�@�B�d�|�i�͌��߂��u����Ƀ��[���ǂ���ɒu���i�}3�j

|

|

3-�@�@�Œ�̐��Y���[�g��ݒ肷�� ������x�̋K�͂ł���A���Ղ�t���C�X�ՁANC���H�@�ȂǕ����̍H���ɑ��ĕ����̐ݔ��i�@�B�j������܂��B����������Ă��Ȃ��E��ł́A�ǂ̕��i���ǂ̐ݔ��ʼn��H���邩��s�x�I��ł��܂����A������Œ肵�܂��B �܂����i���O���[�v�ɕ����܂��B���푽�l�ȕ��i��IE��@�̃O���[�v�e�N�m���W�[��p���Ċ����܂łɕK�v�ȍH����A���m�̑傫���A���H�����Ȃǂ��玗�����i�Q�Ƃ��đ����A����ɐݔ��������Ă܂��B�e���i�Q�Ɋ��蓖�Ă��ݔ������C���Ƃ݂Ȃ��܂��B �}�R�E���ɂ͗�Ƃ��āu�啨�i�v�Ƃ������i�Q�́u�t���C�X�P���@�{MC�P���@�{�����P���@�v�Ƃ������Y���[�g���g�p�A�u�����i�v�́u�t���C�X�Q���@�{MC�Q���@�{�����Q���@�v�A�u�����i�v�́u���Ձ{�~������Ձv�Ƃ������Y���[�g���ݒ肳��Ă��܂��B

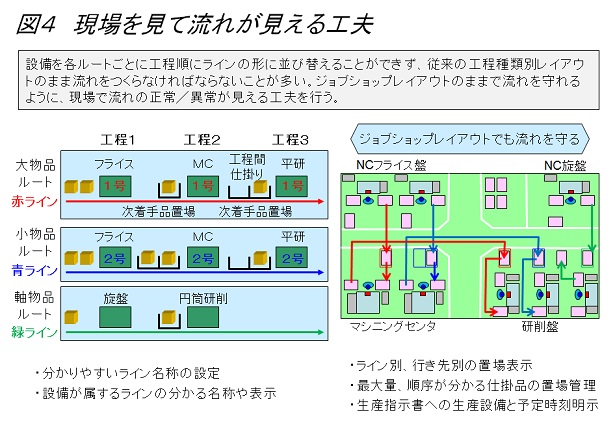

3-�A�@�L�[�H���̉��H���������߁A���H�����珇���ǂ���ɒ��肷�� �e���Y���[�g�ɂ̓��C���S�̗̂�������߂�L�[�H��������܂��B��ʓI�ɂ͐��Y�\�͏�̃l�b�N�H��������ɓ�����܂��B �܂�Ɍ���͗ʓI�ȃl�b�N�ɂȂ��Ă��Ȃ��Ă��A�i��ɂ���ď������قȂ�����ύX���e�Ղł͂Ȃ��o�b�`�F��b�L���Ȃǂ�����ɓ�����ꍇ������܂��B�i���̏ꍇ�A�l�b�N�H������P�L�[�H���A�o�b�`�F�Ȃǂ���Q�L�[�H���ƂȂ�ꍇ�������B�j�A�L�[�H���̒i��Ő��Y�\�͂����肳��邱�ƂƁA�������������܂邱�Ƃ���A�L�[�H���̐��Y���������߂邱�Ƃ����C���S�̗̂�������߂邱�ƂɂȂ�܂��B�����ď��H�����猈�߂������ǂ���ɒ��肵�A�r���ł̏����̓������⊄���݂͐������܂��B�}�R�����ɂ͍H���Q���l�b�N�H������ɗ����l�q�������Ă��܂��B 3-�B�@�d�|�i�͌��߂��u����Ƀ��[���ǂ���ɒu�� �V�������l�ςɂ́u�d�|�i�͍팸����v�Ƃ����l�������Ă��܂��B����͋C�����Ȃ��Ǝd�|�i�͑����Ă��܂�����ł��B���̂��ߗ��������ɂ͎d�|�i�̒u��������߂āA���[���ǂ���ɒu���Ƃ������Ƃ��d�v�ɂȂ�܂��B��������ς���ƁA���[���ǂ���ɐ������u����ɒu���ȊO�ɂ́A�d�|�i���������u���Ȃ��Ƃ������Ƃł��B �H���Ԃɂ̓��[�g���ƂɈ��ʈȉ������u���Ȃ��d�|�i�̒u�����ݒ肵�A������u������i�u��v�ƌĂт܂��B���[�g�����܂��Ă���̂ōs����̐ݔ������܂��Ă���A���������܂��Ă���̂Ŏ��ɒ��肷��i�A���������܂��Ă��āA����炪������u�����̃��[����ݒ肵�Ēu���܂��B ���ꂪ����Ȃ��ƁA�H���Ԃ̎d�|�i�����̊Ԃɂ������Ă��܂��܂��B�d�|�i��������ƃ��[�h�^�C���������Ȃ�A���������ǂ߂Ȃ��Ȃ�A�����̓��������������āA���ꂪ����Ă��܂����ƂɂȂ�܂��B

|

|

��L�@�`�B���s���Η��ꂪ����A���������Α�܂��ȗ���͈ێ��ł��܂��B����𐳂����Ǘ�����̂����Y�v��ł��B���菇���Ɗe�H����ʉ߂��鎞�Ԃ��v�悵�A���Y�w���Ƃ��Č���Ɏ����A���̂Ƃ���ɗ���Ă��邩���m�F���܂��B ���Y�v�悪����i�������j�����߁A���Y�w���Ɨ\���Ǘ��ɂĎ��ۂ̗�����ێ����A�v��̗��ĕ���ς��邱�Ƃŗ����i��������̂��A������R���g���[������Ƃ������Ƃł��B �����i�K�ł͉��l�ς�ς��A���������܂��B�����i�K�ł͂��܂��܂Ȗ�肪�������ď�肭����Ȃ����Ƃł��傤�B�����̖����������Ă悢�������������Ƃ������Ƃ�����̃R���g���[���̒��S�ɂȂ�܂��B ��肪��������Ă���Ɨ��ꂪ�ǂ��Ȃ�܂��B�������@�B�g���u����i�����A�V�����i��̓����A�l�̓���ւ��ȂǁA���ꂪ�����v���͓s�x�������܂��B�C�t���Ȃ������ɗ���Ă����Ƃ������ƂɂȂ�Ȃ��悤�ɁA�ێ����邱�ƂɃR���g���[���͈ڂ�܂��B ���������i�K�ł́A����ł��ڎw�����ꂪ�������Ԃ����邱�Ƃ��d�v�ł��B�����ė�����ێ�����i�K�ł́A�����ُ킪��������Ό���Ō��ĕ����邱�Ƃ��K�v�ł��B���Y�w���ɑ���\���Ǘ������łȂ��A��������ė��ꂪ������H�v���K�v�ł��B �g���E��ȂǂƈقȂ�A�@�B���H�E��ł̓��C���ǂ���ɐݔ�����ёւ��邱�Ƃ�����ł��B�ݔ���u��⓮����F�\��������A�d�|�i�̒u��Ə������ЂƖڂł킩��A�ő�ʂ��Ēu�����Ƃ��s�\�ȏ�Ԃ��������肵�āA����ŕ�����H�v�����܂��B�i�}�S�j

|

|

|

����Ƀ��[�g�𗬂��X�s�[�h���グ����A�g���H���Ƃ̓�����ڎw������A�ɗʂ����炵����ȂǁA�����i�������邱�Ƃ��d�v�ł��B �����ُ̈팟�m�A��A�Ĕ��h�~�A�i���A�W�J�Ȃǂ��܂߂ċ@�B���H�E��S�́A���邢�͍H��S�̗̂�����R���g���[�����Ă������Ƃ���ł��B �F�l�̍H��ɂĐ��Y�������サ�����A�܂��܂����W���邱�Ƃ�����Ă���܂��B

|

| ������ЃA�X�e�b�N�R���T���e�B���O |