第20回 「改革の成否を決める教育の重要性」

|

|---|

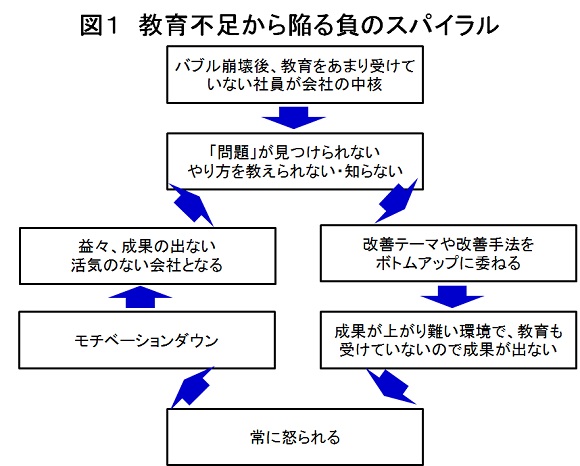

| かつて高度成長期から成熟期にかけての日本は、「改善(小集団活動)」によって活性化し、大きな利益を上げてきた。そのころは、「IE」や「QC」を中心とした教育活動にも力を注ぎ、「ムダ」や「ロス」などの【問題】を自分たちで発見して自分たちで解決する人材が育つ環境が、多くの会社で構築されていた。そして、今後も企業が成長し続けていくには従業員のスキルアップは必要不可欠であることは既にわかっていることだと思われるが、そのためには、教育を継続していかなければいけないのである。 しかしながら現在は、過去と同じ改善活動を行っても、なかなか成果(生産性、コストなど)が上がり難くなっているのも事実である。また多くの企業では90年代のバブル崩壊以降、経費削減で真っ先に削られた1つが教育費用であった。そして、バブル崩壊後入社された社員(教育を十分受けてこなかった社員)が、現在会社の中軸を担う立場になり、【問題】が【当たり前】として放置されてしまっている企業が非常に多くなってきているのが現状である。教育の必要性をどのくらい「実感としてわかっているか」と言う面ではかなりの差があるのが事実であり、本稿ではその点を中心に解説していきたい。 |

|

(1) 「問題」を「問題」として捉えることが出来ない (2) 部下に改善のやり方を教えられない (3) 考えない社員(指示待ち社員)が増殖する (4)モチベーションが低下する |

|

|

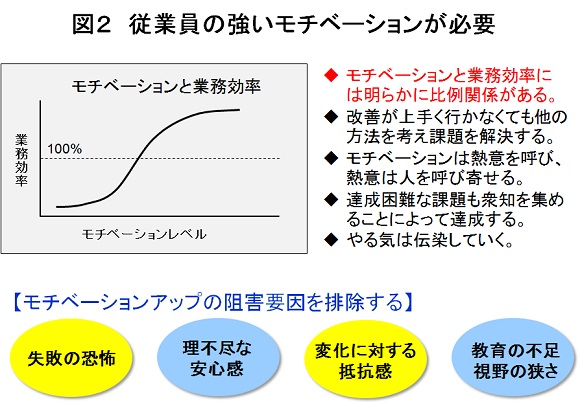

改善・改革活動を成功させ勝ち組企業になるためには、「従業員のモチベーションを向上させる」ことがキーになる。図2を見ていただくとおわかりになると思うが、業務効率とモチベーションには、明らかに「正の相関関係」がある。 |

|

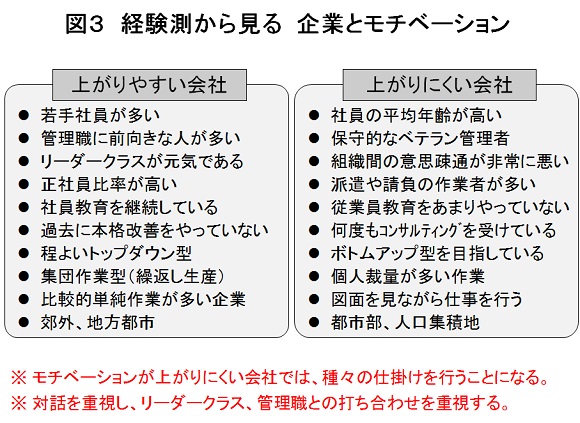

| モチベーションアップを阻害する要因にはどんなものがあるのかという問いに対する答えをまとめると以下に集約される。 ① 失敗による恐怖・・・失敗したことで責任を問われる(怒られる) ② 理不尽な安心感・・・自分の会社が倒産することは絶対にない(自分は保障されている) ③ 変化に対する抵抗感・・・現状の自分の仕事は変えたくない(総論賛成、各論反対) ④ 教育の不足、視野の狭さ・・・問題が捉えられない、問題が解決できない、全体最適思考がない、リーダーシップ不足 など いろんな企業を見ていくと、モチベーションの上がりやすい企業、上がりにくい企業にはある程度の傾向があるのは事実である(図3)。ただ、「上がりにくい企業」だからと言って改善が進まないわけではない。モチベーションの上がりにくい企業では、種々の仕掛けを行うことが必要になってくるし、とにかく重要なのは「対話」を重視し、リーダークラス、管理職との打合せを密にすることである。 |

|

| では、モチベーションを向上させるには、どのようなステップで行えばいいのか。 まずは「教育」を行い【理解させる】ことである。手法の教育(Know How教育)も大切なのだが、その前に大切なのが、意図や目的を深いレベルで納得させる教育(Know Why教育)である。とにかく、腹に入れてもらって納得させないと、手法教育も右から左になってしまう。意図・目的を理解させたら次に改善成果や将来イメージを明確に持たせることが重要なのである。そして、「改善の結果得られるものは何か」を教え、期待を抱かせる。そうすれば、具体的な手法や手順の知識教育がすぐに知恵として実践で使えるようになる。このときに注意することは、理解度の高い人には先まで見せて、よりイメージを深めてもらうことと、理解度の低い人にはまずやるべき事を示すことである。 次に行うべきは【行動させる】こと。具体的に行動すれば興味も沸いてくる。この段階で心がけることは、小さなことからチャレンジさせて成功体験を積ませ、自信をもたせることで、そして徐々に大きな改善にチャレンジさせることである。このとき特に重視すべき点は「対話」である。上司と部下の「縦の対話」、他部門やチーム間との「横の対話」、とにかく「対話」を重視することを心がけることだ。私がコンサルティングを行う企業では必ず「コミュニケーション(対話)をしっかりと取ってください」と言っている。改善・改革の成果は、その業務に掛けた時間に比例するのは事実であり、それを突き詰めると、どれだけ「対話」したか、と言うことになる。「対話」を行うことで、不足している知識や理解の程度がわかり、必要に応じて必要な「教育」を行うことで、教育効果をさらに上げることができる。モチベーションは何時までも続かないのだ。様々な「仕掛け」と「対話」を行うことがモチベーションの維持につながるのである。 最後には【正しい評価】を行うということも、モチベーションアップには非常に大切なステップになる。やはり、努力したことを正しく論理的に判断しないと、「やってもやらなくても同じ評価ならやらない」とか、「普段なんの努力もしていないのに、最後の発表資料のまとめ方がうまいだけで評価されるなら、そこに集中しよう」「他人にばかり指示して、自分は何にもしていないのに同等の評価は納得がいかない」という、本来目的を失った活動になり、モチベーションが上がらない企業(負け組み企業)になってしまう恐れがある。 また、部下を育てやる気を引き出すには、「ほめる管理」を行うことが基本になるが、時には「ほめる人」と「叱る人(引き締める人)」の役割分担も必要である。ただ、叱る場合もその目的を考えると「その人の行動を変えさせたい」ということになるので、どう変えるかを示さなければならない。またその時、行動を叱り、人格を傷付けないよう注意を払う必要がある。 しかし、何度言っても行動を変えない場合はそれなりの評価、処分が必要なことは言うまでもない。 従業員のモチベーション向上は非常に難しいことだが、先駆者「山本五十六」の名言に集約されているように思う。 ・やってみせ、言って聞かせて、させてみせ、ほめてやらねば、人は動かじ ・話し合い、耳を傾け、承認し、任せてやらねば、人は育たず ・やっている、姿を感謝で見守って、信頼せねば、人は実らず |

|

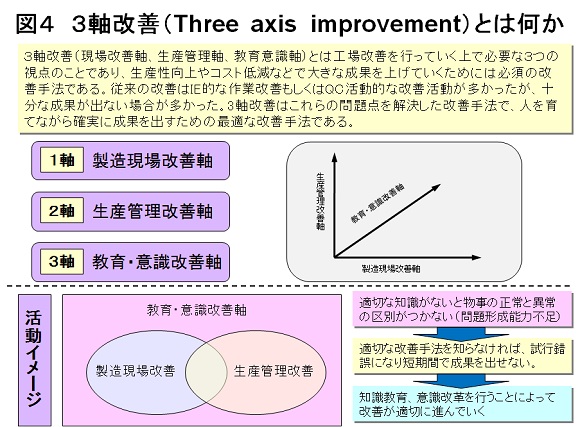

これまで述べたように、教育なきところに改革はないし、さらには衰退していくのだ。これからは、「人」に着目し、知識を育み意識を変えつつ、確実な成果も出し仕組みとして定着させていく改善が必要なのである。その改善の3本の柱が、「教育・意識」「トップダウン型小集団活動(製造現場改善)」「管理力向上(生産管理改善)」である。人を教育することにより、現場改善力を向上させると共に、生産管理での生産計画精度を高め、情報コントロールにより狙って成果を出せるよう管理力を向上させるのである。 【1軸】製造現場改善軸(トップダウン型小集団活動) 【2軸】生産管理改善軸 【3軸】教育・意識改善軸 |

|

|

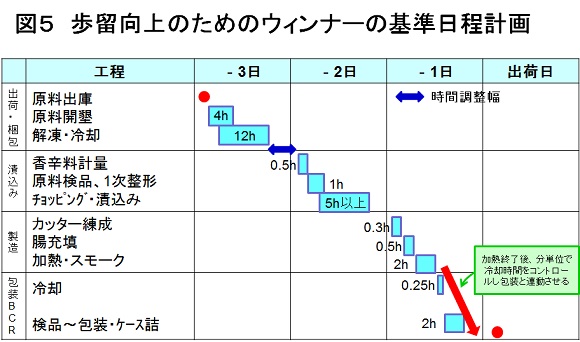

教育、現場力、管理力の3軸とそれを司るモチベーションの重要性についてはここまで述べてきた解説である程度理解していただけたと思う。筆者がコンサルタントになるずっと以前、ある食品加工メーカーに勤めていたときに、3軸の重要性を痛感したエピソードをお話したいと思う。 上記のエピソードから、根底にあるのが人間力であって、その解決策を突き詰めると「教育(現場と管理)」の実践と「モチベーション」向上策の仕掛けということになるのだと思い至っている。本特集のいずれかの記事がその重要性の理解を深めるきっかけとして働くことを期待する。 |

|

| 日刊工業新聞社刊「工場管理」2014 VOL.60 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |