第1回「コストは狙って下げるもの!」

|

||||

|---|---|---|---|---|

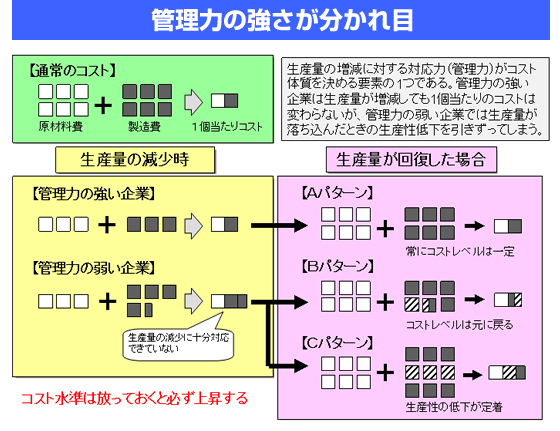

| 皆さんも高コスト体質という言葉を聞いたことがあると思います。この高コスト体質企業とはどんな製品を作っても他社よりも高い原価でしか作れない企業のことで、一般的には高人件費(低生産性)、低歩留り、設備稼働率の低さ、間接人員の多さなどがその原因として考えられています。 しかし企業が高コスト体質になってしまうその真因は「管理力の弱さ」にあるのです。例えば図のように製造コストを原材料費と製造費に分けると1個当たりの製造コストは白、黒1個ずつの2と言うことになります。しかし仮に生産量が半分になった場合、管理力が強い企業は原材料費と共に製造費も半分にするため1個当たりの製造コストは同じですが(Aパターン)、管理力が弱い企業では原材料費は半分に出来ても製造費を半分にすることは出来ません。 その結果1個当たりのコストは白1個と黒1個+αと言うことになってしまうのです。しかしそれでも生産量が元に戻ったときに基の水準に戻せる企業(Bパターン)はまだ良いのですが、管理力が非常に弱い企業では生産量が戻っても減産時の低生産性のままであるために製造コストが高いままになってしまうのです。この例ではやや極端に表していますが、実際の生産でも小規模な原価アップはよく起こっており、気がついたら高コスト体質になっていたという例は非常に多いのです。 |

||||

|

||||

|

||||

高コスト体質企業に現れる現象として、「見えないコスト」が増大し利益を大きく圧迫しているという点があります。しかし「見えないコスト」であるが故に正しい原因追及が出来ず、有効な改善策が取られていないのです。

例えば急に生産計画変更が発生した場合には、生産管理は計画自体を組み直すことになりますし、調達部門は購入先に連絡して細かな指示やお願いをしなければなりません。また製造現場では急に段取り替えを行ったり、ムダな場内物流が発生したり、人が足りなくなって本来不必要な残業が発生したりします。 正確にはこれらのコストは色々な原価費目の中に分解されて載っていることになるのですが、はっきりとした原価費目にはなっていないため「生産計画変更でいくらかかったか」という事実が解り難く、生産計画変更という行為に改善のメスが入りにくくなっているのです。 |

||||

|

||||

現在のような急激且つ大きな景気後退の場面において大きくコストを下げていくためには、従来と違った新しい視点が必要になります。いわゆる原価費目別や製品別のコストダウンではなく、全ての製品に共通的にかかっているコスト部分の削減が必要なのです。言わばコスト水準を一気に引き下げるということであり、そのためには以下に挙げる生産の仕組みを変えていかねばならないのです。

これらは生産における基本的な仕組みそのものであり、通常はなかなか変えることが出来ない部分ですが、抜本的なコストダウンを行っていくためには、これらの仕組みそのものを変えていかなければならないのです。 ただここで注意してほしいのは現場改善を一生懸命行っていてもその延長線上で仕組みが変わることはないということです。そのため仕組み改善は明確なプラン(一気通貫生産方式)を立てた上で、狙って行わなければならないのです。 |

||||

| 日刊工業新聞社刊「工場管理」2010 VOL.55 No.13 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |