第10回 「現場改善だけでは成果につながらない」

|

|---|

| 今まで生き残ってこられた企業であるならば、かなりの改善活動を継続してきた事だと思います。新しい機能の付加やより高い性能の実現など製品の改善。その製品の生産を可能にする工法や技術の開発。生産性と加工精度の飛躍的な向上を実現する生産設備の開発と導入。新しい方法で安定して生産するための従業員スキルの向上。改善の対象と内容はかなり広範囲にわたり、これまでに積み上げてきた成果も非常に大きなものだと想像できます。 しかしながら振り返って見れば大きな変化ですが、今後もこれまでの改善活動の延長線上で大きな成長を期待できるかと言うとそうではないことは生産革新講座のこれまでの記事を読むまでもなく分かっている事だと思います。ただ、それをどのくらい「実感として解っているか」、あるいは社内の各部門や様々な階層の社員にどのくらい「課題共有し浸透しているか」と言う面ではかなりの差があるのが事実であります。 言葉として経営視点からの改善が必要だと分かっていてもそれが従来のボトムアップ型の現場改善とどう違うのかを実感として持つこと、そして社内で共有する事が必要です。過去の一気通貫生産方式に関する書籍や文書では、その生産方式の構築方法の解説に主眼が置かれており、従来型の現場改善の問題点などについては簡単に述べられているに過ぎませんでした。本稿ではその点を中心に解説して行きたいと思います。 |

|

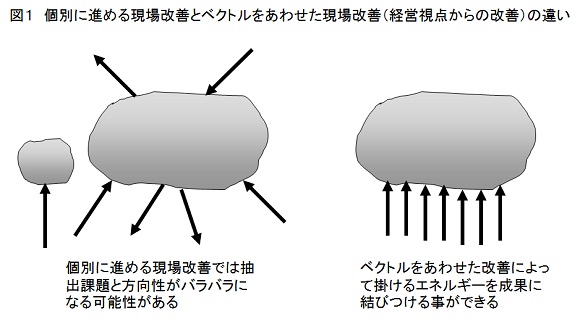

| まず初めに述べておかなければならない事があります。作業改善や動作改善といった現場改善は非常に重要であり、一気通貫生産方式を導入している企業でも懸命に非常に多くの現場改善を継続して実施しております。ただ、現場改善の必要性や重要性を十分に承知した上で、「現場改善だけ」ではいけないということであります。 現場改善だけでは成果につながらないと言う事のポイントは下記の通りです。 1. 現場改善は前提条件 「現場改善だけでは」という表現に込められているのは、現場改善は強力に実施できているのが前提だと言うことです。現場が弱すぎて品質や生産性に明らに大きな問題があるのであれば、その課題に対する現場改善をすぐに実施する必要があります。 まれに製造現場の派遣社員化などの影響で現場の改善力が低下し、大きな問題となっても課題として把握されていない、あるいは有効な改善が実施されない状態で放置されてしまっているケースがあります。その場合はまず現場改善からということになります。 2. 重要課題の抽出の妥当性 現場改善が弱い場合は課題も大きく単純であるため、重要課題は明確であり現場認識と会社全体として判断は自然と一致するものになります。しかし、一定以上のレベルに達するとパレート図のAB分類項目がなくなった状態のように、課題の大きさや優先順位の判断が難しい問題が数多く存在する事になります。 このときに各部署、各工程、各担当者ごとでバラバラに様々な課題に取り組むことになると非常に大きなエネルギーを要するにもかかわらず得られる効果は極僅かとなってしまいます。これは会社としての重要課題の抽出が出来ていない状態です。 3. 改善方向性の判断における適切性 一つ課題に対する改善の方向性においても同様のことが言えます。たとえば切替時間は短縮したほうが良い事は事実です。しかしその対策として5分掛かる段取替えを3分に短縮する改善をするべきか、5分掛かる事を前提に計画を組むべきかの判断は一概には答えられず全体最適視点での判断が必要になります。全ての工程の全ての種類の切替が一瞬でできる状態を実現するには膨大なエネルギーを要します。各工程の切替容易性を考慮し、ネック工程(この場合能力的なネックと切替性上のネックの場合があります)の切替制約を考慮した生産計画を採用し、他工程は計画どおりの順序を効率的に生産するのに制約となる課題(切替時間など)に集中して改善することが正解である場合が多いことは想像に難しくないと思います。つまり仮に適切な課題抽出が行えたとしても、現場改善だけでは改善方向性の判断が困難になってくるのです。 これらの問題をイメージであらわしたのが図1です。大きな岩を動かすという課題に対して、引っ張る者もいれば押す者も居て、かつその方向やタイミングがばらばらでは苦労ばかりが大きく岩はびくともしないでしょう。一部他の問題の方が重要と考えてそちらの対処にエネルギーを費やしてしまう事も考えられます。課題の大きさだけではなく実現可能性も加味して取組みの優先順位を決めるのですから、左の小さな課題が先だと考える事もありえることです。経営視点から全体最適指向で課題と方向性を設定し、それに沿って現場改善を推進していく事で岩を動かす事が出来るようになるのです。 |

|

|

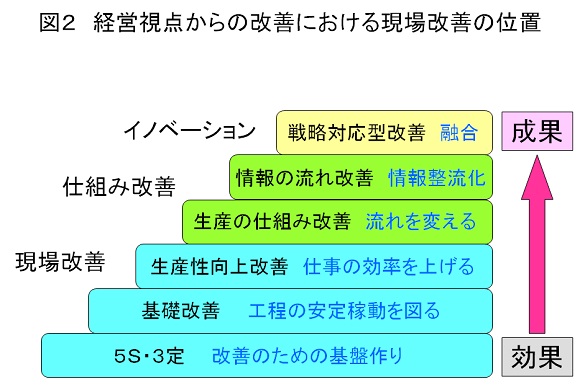

| これまで述べたような問題点を回避し、事業としての目指すべき方針を決め、方針にそって強化すべき競争条件の明確化を行い、全体最適化思考で生産に関するモノの流れと情報の流れを構築していく事にフォーカスした時に、適するのが一気通貫生産方式です。 一気通貫生産方式は企業収益性の向上に焦点を当て、効率的な製造方法と管理方法を追求していったことで生み出された工場改革手法であるため、前項で挙げたような問題点に陥ることなく、会社全体のパフォーマンス(顧客から見た優位性と、企業としての収益性)の強化という大きな成果につなげる事ができるのです。 一気通貫生産方式において現場改善の位置づけは図2のようになります。 |

|

| 左から階段を登るように改善を進めていくと共に、工場の管理レベルや製造力が上がって行き、収益性の強さへとなって成果が現れてくると言うものです。その3段目までを現場改善と位置づけています。ここで階段を既に3段目まで登っているのにもかかわらず、次のステップへ上がらずにいつまでも現場改善だけに懸命に取り組んでも大きな成果に結びつかないと言う事です。 また、次のステップへと登ったからといって現場改善が不要になるわけではないと言う事も表しています。現場改善が疎かになって下3段が崩れてしまうようでは工場も階段から転がり落ちてしまう事になるのです。また、4段目以上が構築されて大きくなっていくのに従って、それらをしっかりと支えるためにより強い力が求められます。たとえば月間平均の稼働率達成だけではなく、定刻どおりの生産完了が求められるようになるなど、より高い生産安定性が求められ、その実現のために現場改善を強力に推進していく必要が増してくると言う事です。逆に言えば4段目以上の改善を行うことによって現場改善が取り組むべき課題の抽出と優先順位付け、そして解決すべき方向性が明らかになり、現場の改善エネルギーを効率的に経営成果に結びつける事ができようになるのです。 |

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |