第30回 「機械加工職場の生産性向上」

|

|---|

私はコンサルタントとして日ごろから様々な企業の改善改革活動をお手伝いしております。この仕事を長年にわたって続けるに従い、お付き合いいただいた企業数も多くなり、それらの企業が生産される商品も多岐にわたります。それゆえに各社それぞれに生産工程も様々なのですが、経営者の不満や困りごととして非常に高い頻度で遭遇する声があります。 その一つが、「機械加工職場の改善が遅れている」というものです。 「何も改善していない」というのは大げさでしょうが、機械加工職場は「あまり活発に改善していない」、「いろいろやっているようだが生産性が上がっていない」など、同じ工場の中での比較として、他職場よりも改善の取組みが弱い、成果が出ていないと言われるのは多くの工場で共通する現象となっております。

改善に対して積極的かどうかなどの取組姿勢、実際にどれだけ改善しているかという活動量、それらがどれだけ結果に結びついているかの成果などは、各企業で大きな違いがあることは想像に難しくありません。同様に同じ企業でも職場によって改善の取組具合に差が見られることもありがちな話だと思います。しかし、どの企業でも機械加工職場ばかりが「改善が遅れている」というのは不自然ではないでしょうか。

御社の機械加工職場も、もしかしたら同じではありませんか? 今回の生産革新講座ではこの奇妙な謎の真相と、その解決策に迫ってみようと思います。

|

|

多くの企業で同じようなことが起きているのであれば、機械加工職場の特徴を紐解くことで真相にたどりつくことが出来るのではないかと考えられます。 機械加工職場の特徴とはどういうものか分かりますでしょうか? 機械加工職場の担当者からみると当たり前すぎて特徴とは気付かないのか、他職場からは理解しにくいのか、どの企業でも機械加工職場の特徴を的確に表現できる人とは意外と出会えません。一般的な機械加工職場の特徴を以下に示します。

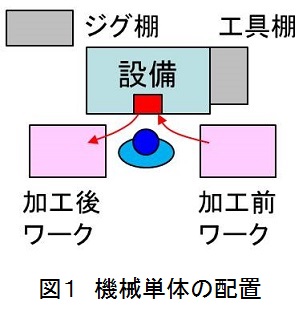

設備単位で見ると、 ・ 設備は高価。 (ローダー&アンローダーが設置された自働化設備でも、ローダーへの供給とアンローダーからの取出しという視点で見ると同じ形となる) (図1 参照) |

|

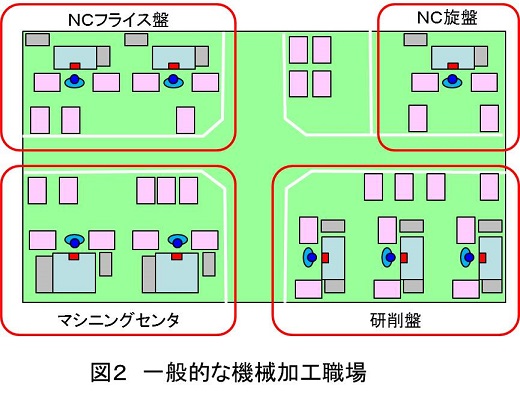

それらの設備が複数台置かれた機械加工職場を全体としてみると、 ・ 様々な工程、機械があり、全体をひとまとまりとして機械加工職場として括られる。 ・ 加工前と加工済の仕掛品が設備付近に一定量以上置かれる。 (図2 参照)

|

|

御社の機械加工職場も同様だと思います。いかがでしょうか? こういった特徴を持つ機械加工職場ですが、本当に「機械加工職場の改善は遅れている」のでしょうか? もちろんそのようなことはなく、どの工場の機械加工職場でも改善が行われています。それなのになぜ「改善の取組が弱い」と言われるのでしょうか? それには大きく分けて3つの原因があります。

|

|

機械加工職場で「改善の取組が弱い」、「生産性が上がっていない」と言われる原因は様々ですが、大きくは下記の3つになります。

|

3-①. 機械加工職場では改善活動が進みにくい 機械加工職場は、組織やレイアウトが工程別(機械タイプ別)であるため、各作業者の担当範囲が狭くなります。さらに他工程との間は仕掛品というバッファー(緩衝材)をはさむため、工程間で相互に影響することが少なくなります。 そのため他工程への関心を持たなくなり、自工程と他工程との影響がわかりにくい状態になります。改善活動も各工程で各自の設備に対して改善を行うことになり、各担当者が推進する形をとるのが一般的です。 チームで改善を進めることが多い他部署では、各メンバーの特技や長所を活かしあって(補い合って)難しい問題も乗り越えて改善が進んでいきます。しかし個人で改善を進めようとすると、その人の苦手な箇所でストップしてしまいます。これは、各設備が別々に点在しており、作業者は担当設備に張り付くという機械加工職場の特徴からくるもので、改善活動自体が進みにくい職場なのです 。

|

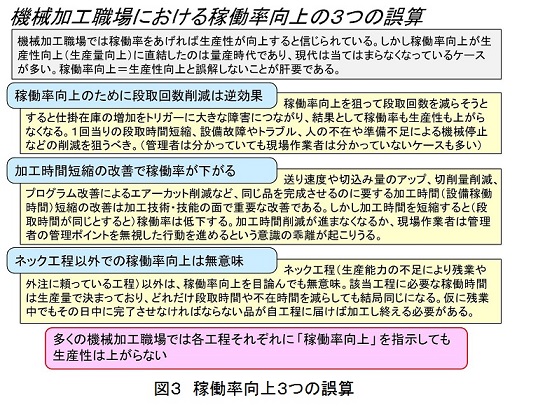

3-②. 稼働率向上を狙っても生産性は上がらない 多くの機械加工職場では各機械の稼働率を上げれば生産性が向上すると信じられています。経営者や職場管理者は各担当者に各設備の「稼働率向上」を指示します。そのため、ほとんどの工場にて、機械加工職場の改善=稼働率向上の取組となっています。 しかし、稼働率向上が生産性向上(生産量向上)に直結したのは大量生産時代までです。現代の、特に国内の機械加工職場は多品種少量生産となっており、これが当てはまらなくなりました。

自工程の稼働率を上げようとすると段取回数、段取時間を削減しようとします。ロットサイズを大きくしたり、自工程にとって都合の良い順序に並べ替えたりすることで実現しますが、多品種少量生産の現在は思い通りにまとめられる程ワークが揃わず、稼働率も生産性も上がりません。 それでも計画的に段取を行えば、ある程度は抑えられるでしょう。しかし実際は、急な割り込みや特急品などで逆に余分な段取替えが増えているケースが目立ちます。もし御社でも特急品が頻発しているのであれば、機械加工職場の現場は「せっかく自分達が努力して改善した分を台無しにされた。」と考えている可能性があります。 ここでは触れませんが、これ以外にも稼働率と生産性は比例すると考えてしまうことに陥る誤算もあります。(図3 参照) 現代の多品種少量生産では単に各設備へ稼働率向上を指示しても生産性は上がりません。

|

|

3-③. 機械加工職場は生産性が測りにくい 機械加工職場、特に多品種少量生産では、生産性を測るのが非常に困難になっています。 昔は、時間当りの生産量(数量やトン数)を見ることで生産性を測ることができました。今は、同じ個数でも加工が容易なものから複雑なものまで多種多様です。 ほぼ同じ形であっても、わずかな形状や寸法の違いや、精度の入れ方、材質の違いや、材料品質の差で、生産に必要な時間が大きく異なります。それだけでなく、小ロット化による段取時間が占める比率の増大や、一品物の増加による図面読み取り時間、要求精度向上による加工条件の厳しさや測定時間の追加などを勘案して、生産性を正確に測定、評価することは困難を極めます。 これでは機械加工職場が大変な努力をして実際には大きな改善成果を出していたとしても、経営者や他部門からみると「何も改善していない」ように見えても仕方がないということになります。

|

|

前章のように、機械加工職場は改善を行いにくく、行っても成果を出しにくく、成果を出しても分かりにくい職場なのです。しかし、これらは表面上の問題です。生産性向上をどのように進めればよいのかを考える前に、これらの問題の背景や本質を理解する必要が有ります。 次回は問題点の背景と本質を解き明かしていきます。

|

| 株式会社アステックコンサルティング |