第16回 「脱カンバンの生産革新」一気通貫生産方式のすすめ

|

|---|

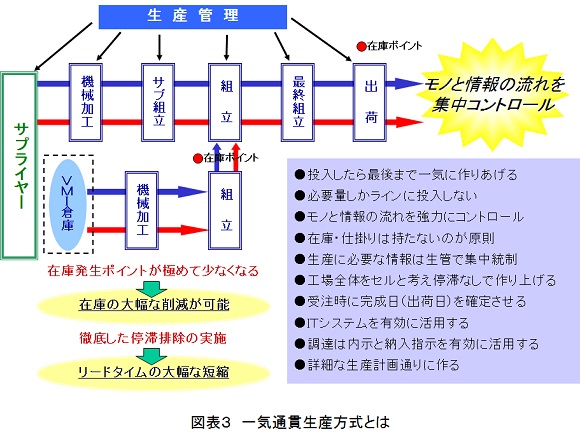

| 今までプル型生産やカンバンの問題点を述べてきたが、総括すると現代の市場の要求レベルに対応するにはやや無理のある生産の仕組みであるということである。ではどの様な生産方式が現代の製造環境にマッチするのであろうか。私は今の環境に適応するためには一気通貫生産方式が最適であると考える(図表3)。 以下にその一気通貫生産方式の概要を示す。 |

|

| 一気通貫生産方式とは収益改善及び全社最適化の視点から開発された生産方式である。この一気通貫生産方式とは材料を初工程に投入したら最後の出荷工程まで一気に停滞することなく物を流していく生産方式で、各工程の通過時間は詳細な生産計画で規制していく形を取る。要は各工程の実作業時間だけを繋ぎ合わせた時間レベルの詳細な生産計画を立て、その計画通りに物を流して完成させる生産方式のことである。当然仕掛り発生ポイントであるストアは設定しないし、停滞することなくものを流すのでリードタイムは極めて短くなると同時に在庫量(仕掛り量)は極小化する事になる。 実際に従来の生産方式では各工程の同期性が薄く、各工程間に仕掛りが発生する場合が多かったのも事実である。特に機械加工工程と組立工程など生産の仕方、設備の利用度合いが大きく違うところでは生産計画自体も職場単位で作成することが多く、同期性も必然的に薄くなるため、仕掛りの増大やリードタイムの長期化など数多くの問題が発生していた。 一気通貫生産方式では出荷日を基準として全工程の生産計画(加工の初工程から最終組立、検査まで)を1本の生産計画線で繋いでいくために工程間の停滞が発生せず、必然的に仕掛り在庫も発生しない。機械加工や組立など製造方式の違う工程も同じ生産計画で動かしていくために同期性はきわめて高くなり、無在庫、無停滞、極めて短いリードタイムでの生産が可能になるのである。 ただこの一気通貫生産方式を実現するためには生産安定性の向上が不可欠である。実際に設備故障や品質不良率が高ければ停滞せずに物を流すことは不可能で、各工程の安定性が一気通貫生産方式に及ぼす影響は極めて高い。そのためこの生産方式を実現するためには生産安定性を上げる為の基礎改善が不可欠なのである。 |

|

| 一気通貫生産はプッシュ型生産方式である。ただ過去のプッシュ型生産である押し込み生産方式とは根本的に異なる。過去の押し込み生産が工程能力やリードタイム、仕掛在庫などを考慮せず、一方的に長期スパン(月単位、3ヶ月単位)の生産計画に基づき材料投入を行っていたのに対して、一気通貫生産方式では顧客からの受注量だけを初工程に投入する(投入規制)ため余分な作りすぎは発生しないし、工程間に仕掛り在庫が溜まることはない。 いわば顧客からの受注量だけを生産着手する生産方式であるため、受注生産型の企業及び見込み生産から受注生産に切り替えようとする(生産革新)企業において大きな成果を発生させる生産方式である。 よく製造業の常識としてプッシュ型生産は最低レベルの生産方式と言われているが、それは間違いである。最低レベルなのは無計画に生産着手する過去の押し込み生産であってプッシュ型生産ではない。顧客から受けた注文量(確定受注)だけを一気に作り上げる生産方式は極めて理想に近いものであり、今後多くの企業が目指して行くべき究極の生産方式なのである。どうか製造業に広がっている誤った常識から脱却して冷静に事実を認識し、自社に最適な生産システムは何なのかを判断してほしいと思う。 |

|

一気通貫生産方式のメリットは色々とあるが、代表的なものとしては以下の項目がある。

上記は定性的な表現であるが、定量的にはリードタイム50~80%削減、在庫削減50%~75%程度の成果は多くの企業で実現している。 そして一気通貫生産方式で最も効果が大きいのは(抜本的な仕組みの改善を実施するので)改善効果が持続すると言うことである。一時的な成果の発現ではなく継続的に改善成果が続いていくからこそ、収益改善に大きく寄与することが出来るのである。 |

| 日本インダストリアル・エンジニアリング協会 発行 「IEレビュー」 VOL.46 No.2 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |