鋳物の歴史は古く、数千年前のメソポタミアに遡り、日本においても、弥生時代の青銅器鋳造に始まる長い歴史があります。世界史の中で、銅合金から鉄へと素材が変遷した流れは、多くの国家の存亡にも関わっており、歴史的に興味深いテーマです。そして現在においても、鋳物はその国のものづくりを支える重要な産業であることは変わっていません。しかし、重量のある品物であることから、長く内需中心の産業であった鋳物産業でありますが、近年、グローバル化の波にさらされています。今後、海外と、そして国内企業間の競争の激化が予想される鋳物工場の改善の進め方について、生産性向上を切り口にして説明したいと思います。

|

鋳物産業の構造と問題点

|

1.鋳物産業の特徴 1.鋳物産業の特徴

|

最新の統計データによると、日本の鋳造産業の中で、従業員数、出荷額が上位の業種は銑鉄鋳物とアルミダイキャストで、主要ユーザーは自動車を中心とした輸送機械で、次いで工作機械となっています。

これらの比較的量産化が進んだボリュームゾーン(量産鋳物)業種では技術面、品質面での改善が進んでいますが、その一方で、他の業種ではまだまだ、同じモノを同じように作っても欠陥が発生する、旧来の鋳物業界の実態があり、業界全体としては、熟練者の暗黙知に頼り、余裕を多く持った納期設定で生産する、「不良発生は当たり前の文化」がまだまだ強く残っています。

鋳物の大きな特徴の一つは、多様な形状を容易に実現できることにあります。そのため少量生産品、いわゆる非ボリュームゾーンをターゲットとする大小の企業が多くあるのが特徴として挙げられます。

鋳物業界では、通常、製品重量基準での単価決定方式が慣行化していることが知られています。そのため、製造上の技術や技能的な難易度が価格に反映され難い環境にあります。それが、この業界の多品種・少量生産に対する管理面での難しさの背景となっています。

|

2.鋳物産業近年の傾向 2.鋳物産業近年の傾向

|

昨今の国内労働市場は、人材確保が厳しい傾向が続いています。特に労働環境が厳しい鋳物工場ではより雇用が難しくなっており、ものづくりの根幹となる技術・技能の維持・向上が益々困難になっている傾向が強くなっています。そのような状況の中、鋳物業界を挙げて工場環境の改善や、教育・育成の場の整備、IoT等技術の積極採用などの取組みにより、より働きやすく、よりやり甲斐のある環境への変革を図っている所です。

世界的に見ると、中国などの成長を背景に、鋳物の需要は堅調に伸びています。一方で国内の鋳物市況はと言うと、リーマンショック時の大幅な落ち込みからは回復基調にはあるものの、先述のボリュームゾーン業種の海外移転が段々と進行しているため、今後の国内市場の更なる拡大は望めない状況にあります。

近年の国内顧客の動向はと言うと、今までの納期重視から、より価格も意識した発注の傾向に移りつつあるようです。国内市場においては、重量物を取り扱っている関係上、国内鋳物メーカーは海外メーカーに対する圧倒的なリードタイムのアドバンテージがありましたが、今後は、納期勝負では不十分で、海外メーカーとの間でのコスト競争に直面しつつあると言えます。

|

3.鋳物産業を取り巻く環境の変化 3.鋳物産業を取り巻く環境の変化

|

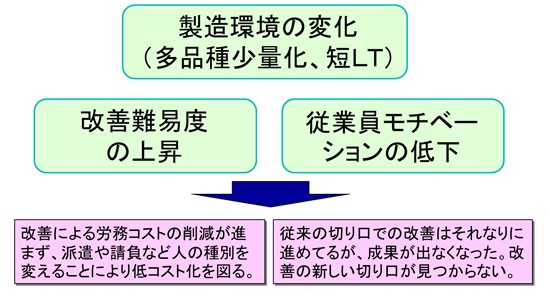

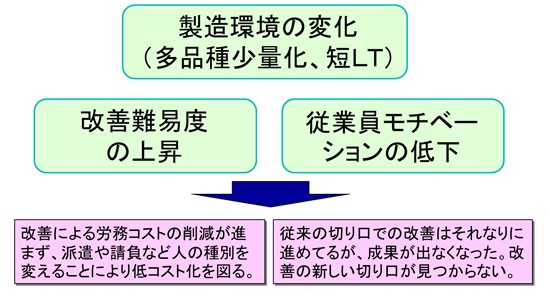

国内の多くの業界と同様、鋳物業界も多品種少量生産が普通になっています。さらに今後の市場の環境変化によって、非ボリュームゾーンの国内生産比率が増加して行き、更に少量生産品の多品種展開、そして短リードタイムの要求が強まることが予想されます。

このような外的環境の変化により、生産技術的な面でのものづくりの難易度が高くなっていますし、顧客の様々な要求に対応しながら、工場を安定に運営するための管理の困難さも増しています。そのため、日々の現場を中心とした改善を継続しても、労務コスト削減が思うように進まなくなっている工場が多く見られるようになっています。

直面しているこれらの問題に対して、多くの工場では派遣や請負比率を高めることで対応しているようです。しかし、それにより逆に従業員の改善意欲の低下やスキルレベルの低下に繋がっているようです。このように、外部環境だけではなく、組織の内部環境の変化も相まって、従来の小集団活動等による作業改善を中心とした現場改善が行き詰まっていることを我々コンサルタントは、日々のコンサルティングの中で実感しています。今後の日本の鋳物業界は、過去と比べて生産性が益々上がり難くなって行くことが予想されます。

|

|

4.どのように改善を進めるべきか 4.どのように改善を進めるべきか

|

これからは、従来の繰り返し性の強い量産品を前提にした改善手法だけではなく、多品種少量品でも成果の出る改善の進め方がより求められていることが理解できたと思います。IEや作業改善、ムダ取りにより個々の製品を追いかけることで効果が得られたとしても、廃品種や機種変更、設計変更などにより、製品が変わった途端に効果がなくなってしまいます。また、製造部門以外の部署が原因となるトラブルも多くなるため、現場改善の効果が得られないことになるのです。

したがって、これからの鋳物業界での改善の進め方は、多くの製品に共通的に発生している工程や、原価管理上見えないようなコストを対象に取り組む必要があるのです。そのためには、部署毎での閉じた改善(部分最適型改善)から工場全体を見た改善(全体最適型改善)への転換が不可欠であり、工場の仕組みレベルでの改善の意識が必要となります。

|

次回、鋳物産業において生産性が上がり難くなっている背景を説明します。

|

株式会社アステックコンサルティング

チーフコンサルタント 吉久 康樹

|