鋳物工場の生産性向上の進め方

|

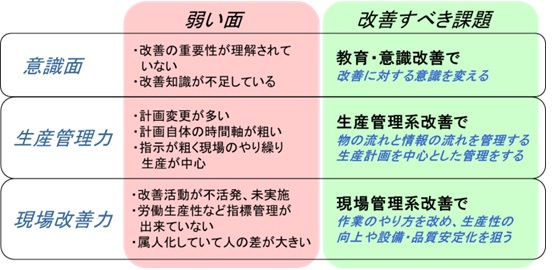

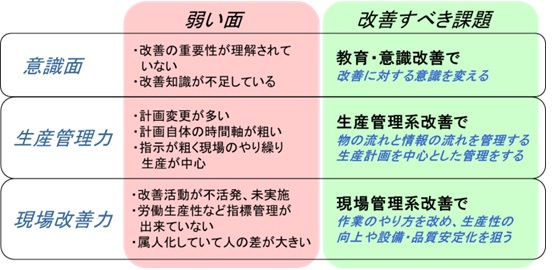

1.鋳物工場の弱点と改善すべき課題 1.鋳物工場の弱点と改善すべき課題

|

鋳物工場は製法や材質、重量などによって抱えている課題は違いますが、コンサルタントの視点から、すべてに共通する課題は「意識面の問題」「生産管理力の弱さ」「現場改善力の低さ」の三点に集約できます。多くの場合、これらが絡み合って生産性低下、ロスコスト増大が発生します。

「意識面の問題」に対しては、教育を通しての意識変革が必要となります。

「生産管理力の弱さ」に関しては、先述の“モノと情報の流れ”を管理する視点が必要となります。そのためには生産計画を中心といた管理の導入と強化が必要です。

「現場改善力の低下」に対しては、従来の小集団活動等の取り組みのような、作業レベルの改善から生産性向上や効率アップ、それに設備や品質の安定化を図る必要があります。ただし、忘れてはいけないのは、個別の取組みに終始するのではなく、全体最適な視点で、見えないコストにもメスを入れる必要があるということです。

|

|

2.三軸改善の推進による改善が最適 2.三軸改善の推進による改善が最適

|

鋳物工場の弱点と改善すべき課題を解消する手段として、アステックコンサルティングの改善手法である三軸改善の適用が効果的となります。三軸改善とは、生産管理改善と現場改善の組み合わせによる改善を行い、その推進力として教育・意識改善を推進する手法になります。

鋳物工場の多くでは強力なリーダーシップを持った現場リーダーの存在が目に付きますが、工場全体を見渡すと従業員のモチベーションが低い傾向にあるようです。経験の蓄積のある現場リーダーは、例えば欠陥の程度が悪く補修工数が多くなった場合でも適切な指示を出せますが、それは言わば事後対応力とも言えます。上手にやりこなした結果は、得てしてノウハウとして残らず、携わった作業者にとっても、経験値の向上にはつながりません。

このような中で、効果的な改善を進めるためには、適切なタイミングで適切な教育・意識改革を行なうことが非常に重要となります。それにより、自分が進めている改善の意義と成果を実感することが大切なのです。

|

3.教育・意識改善軸の進め方 3.教育・意識改善軸の進め方

|

まず大事なのは、管理・監督者の意識改革になります。鋳物工場の中で蔓延している、「地道な改善などは欠陥一つで消し飛んでしまう」、「生産性なんて設備能力で決まってしまうでしょう」といった改善に対してのネガティブな意識、その日その日、その場その場を上手く凌ぐことが管理・監督者の使命、といった意識を変える必要があります。

そのための第一歩は、5Sや身の回りの改善により、成功体験やポジティブな変化を体感することで、作業者一人一人の意識を変えることです。しかしコンサルティングにおいて感じることでもありますが、特に5S活動などは、一過性の取組みに終わりがちになっていないでしょうか。そうなる理由は、多くの場合、管理・監督者に5Sの本来的な意味が理解できていないことにあるのです。5Sの適切なステップアップのやり方などは経験だけでは得られません。だからこそ管理・監督者への知識教育しっかりと行い、継続的に職場での成功体験を積ませる必要があるのです。

そして次に重要になるのが正しい判断が出来る管理・監督者の養成です。良否を判断するために必要となるのは、基準となる物差しを持つことです。先ほどの欠陥補修の場合、QC7つ道具などの知識を持っていれば、データ集計と的確な層別により、次に同じような問題が発生したときの対応方法が具体化できるようになります。そのように見える化されたノウハウは関係者の共通の知識として生かされることになるのです。ただし注意が必要なのは、一方的な座学のような知識教育偏重ではなく、改善の進捗度合いに合わせて、管理・監督者の身の丈に合った教育を実施することなのです。

|

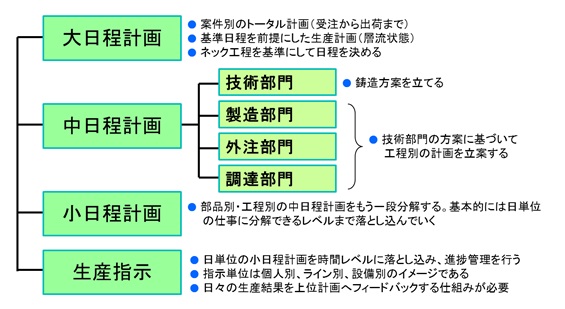

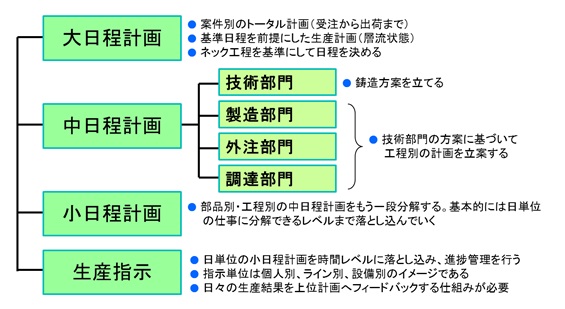

4.生産管理改善軸の進め方 4.生産管理改善軸の進め方

|

生産管理改善軸は大きく生産計画改善と現場指示改善に分かれます。生産計画改善は大日程計画、中日程計画、小日程計画など多段階の計画の立て方のルール作り、基準作りを中心に行います。最終的には、生産計画の変更が発生しないような高い精度の計画作りを目指して行くことになります。特に重要となるのが中日程計画段階で、各部署の方案や製造情報を集約して、確度の高い計画に仕上げていくことです。多くの工場では、各種情報開示のタイミングが不明確になっていることで、ミスやロスが発生している実態があります。その工場に合った、情報タイミングの設計が重要です。

現場指示改善では出来るだけ緻密な指示を現場に出すことにより、ムダ時間の削減、生産性の向上等を目指して行くことになります。生産管理で立案した小日程計画を現場サイドが受けて、生産指示で実行するのが基本となりますが、様々な問題が発生する鋳物工場では、生産管理からの指示で雁字搦めにすることは困難です。リスケジューリング発生時など、現場の裁量の境界線をどこに引くのかを明確にしていくことが重要です。

|

|

5.現場改善軸の進め方 5.現場改善軸の進め方

|

鋳物工場では、5S等の改善の取組みはそれなりに行われているものの、付随・付帯作業に着目した作業改善の取り組みが少ない傾向にあるようです。今行なっている作業は「やらないといけない作業」との意識が強いことが原因です。作業の良否を判断する基準がないことが背景にあり、ここに教育・意識改善軸との連携の意味があります。自分の作業における付加価値とは何か?という意識を持っての改善の取り組みが必要です。

そのためには人の行動価値を指標化する取組み、具体的には労働生産性を指標とした改善の取組みが必要です。多くの鋳物工場では、労働生産性指標による管理は出来ていません。例えば、鋳込作業は溶解炉の設備能力で制限されるため、改善のメスが入り難い作業です。そこで鋳込作業の労働生産性の推移分析を行ったところ、組作業などでのムダが顕在化でき、生産性向上に繋がったケースがあります。このように労働生産性指標を用いると作業密度管理が容易になり、見えないムダ削減が促進されるのです。

生産を安定化するためには、鋳物工場といえども設備や品質の安定化は不可避です。「暗黙知」「属人化」に支配された環境の中で、どのように「形式知」化するのかを考えることが重要です。当然ながら問題が発生しているのは現場である限り、現場サイドで発生する、例え小さな問題であっても情報として吸い上がる仕組みを工場全体で構築することが重要です。ここでも重要なのが判断の“基準”です。「何が正常で、何が異常か」、「AとBの焼きつきの違いは何か?」を言語化して判断できる現場改善の取組みが必要となります。

このように三軸改善で得られる成果は大きく、コスト低減・生産性向上だけではなく、リードタイム短縮、そして企業体質改善が実現され、工場全体としての低コスト体質構築に繋がるのです。

|

株式会社アステックコンサルティング

チーフコンサルタント 吉久 康樹

|