|

働き方改革については、2018年働き方改革関連法案が成立し、長時間労働の禁止、正規・非正規の不合理な処遇の差の解消、女性・高齢者の労働人口を増やすという施策が進んでいます。しかし、皆様の職場の実態はいかがでしょうか。実際、従来からの仕事は何も変わらずそのままなのに残業時間だけが減っていたり、また、在宅勤務になり時間の区切りが不明確になったりしていませんか。また、ものづくりに携わる製造部門は過去から生産性向上の取組を継続している会社が多いと思いますが、間接部門の生産性向上は、継続して改善活動を続けている会社は少ないようです。

そのような間接部門については、これまでの仕事のやり方を変えて自分たちの仕事の時間を短くする取組、つまり、間接部門の生産性向上の取組が必要ではないでしょうか。分かってはいるがなかなか間接部門の生産性向上が進まないのも実情かと思います。

ここでは、そのような間接部門の生産性を大幅に向上させる具体的な施策について、3回シリーズで解説していきます。

今回は、間接部門の生産性が上がらないのはなぜか、を説明していきます。

私たちコンサルタントは様々な会社を訪問させて頂くと、よく「我社は特別」という言葉を伺います。非常に難易度の高いものを生産している、ベテランで無いと設計出来ないものが多い、人員構成が特殊でちゃんと動ける人が少ない、製品品種数が非常に多く特殊仕様も多い、メンバーの改善意識(レベル)が低い等々という声を聞きます。特殊な業界で、特殊な社員が、特殊な材料を使って、特殊な商品を設計・製造し、特殊なお客さんに納めている?本当にそうでしょうか。視野の狭窄からくる外部情報不足からこのような発言になっているのではないでしょうか。

「我社は特別」と言う場合、そのほとんどは「やらない言い訳」です。また、やる方法論(具体的なやり方)が分からない場合も同じ様な発言になります。いずれにしろ行動を起こさない言い訳として語られる場合がほとんどです。自社の特異性を考えるよりも、他社との類似性を考えるほうが前向きです。また、具体的に動いて初めて分かることも多いのでまずは行動を起こしてみることが必要です。さらに、教育を行う事により改善の道筋が見えてくるので従業員教育は必須です。

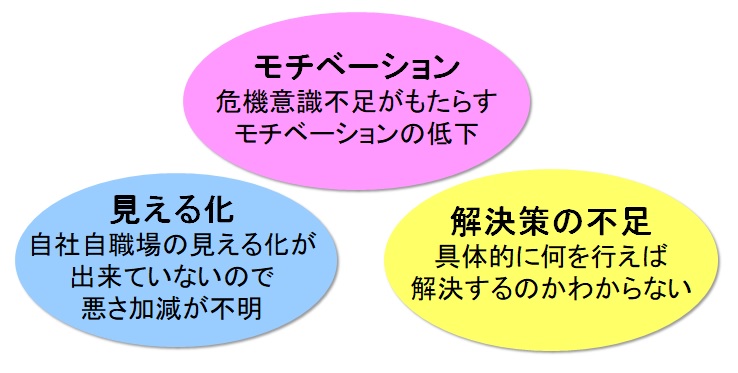

我々が色々な会社の改善活動のお手伝いをさせて頂く中で、会社が変われるかどうかは以下の3点がポイントであると考えています。

|