第67回 部門・組織を越えた改善の進め方

組織横断型プロジェクトの進め方 |

|

|---|

全体最適な改善といってもその目的は企業によってさまざまだと思われる。以下に3つの活動目的に対する組織横断型プロジェクトの例を紹介する。 ① コストダウン 部分最適になりやすいのがコストダウンの取組みの特徴である。たとえば、調達・外注プロジェクトでは調達先に対する要求を中心とした取組みに留まる場合が多いようだ。しかし調達・外注の問題の多くは自社に原因がある。部品図面仕様のちょっとした変更だけでも大きなコストダウンにつながる場合があることを考えると、取引先の改善とともに資材主幹で技術・製造・品管メンバー連携によるVA・VE的な取組みも有効である。 品質コストダウンといえば、品質指標(不良率やクレーム数)から関係部署に改善指示を出す、社外品質改善に傾きがちだ。しかしクレーム対応による過剰な検査や、要求以上の品質水準を求めることによる不良率や直行率の低下などの社内で発生する“見えない(品質)コスト”である社内品質コストの削減も重要な取組みである。当然、製造部門との連携がカギとなり、技術・資材部門の支援が必要となる。

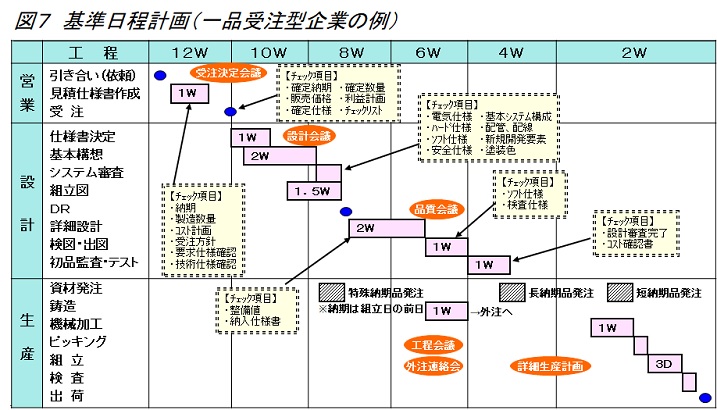

② リードタイム短縮 リードタイム短縮は結果として得られるものではなく、狙っていくものであるとの認識が必要である。そう考えると生産管理部門が中心となって基準日程型計画によってリードタイム目標を決め活動を取り組む必要がある。図7は一品受注型生産の典型例である。受注から出荷までを情報タイミング図に描き、受注・出図・調達・製造・検査の各工程のリードタイムを決めていくことからわかるように、営業・技術・資材・製造・品管部門の各部門が取り組むこととなる。特に受注情報の確度の影響が大きいため、初期段階からの営業の参画がカギとなる。リードタイムは各工程のリードタイムだけではなく、工程間に発生する遅延が大きく影響する。したがって、工程間の情報の同期化により短縮するといった切り口が重要である。生産管理部門がコントロールタワーとなり同期化レベルを上げる取組みは、まさに組織横断型改善の典型といえる。 |

|

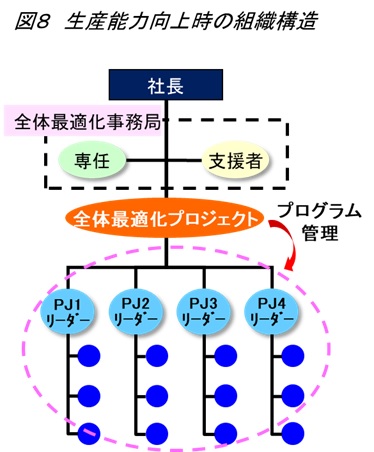

③ 生産能力向上 生産能力向上のカギはボトルネック工程にある。ボトルネック中心の改善の是非が成果を決める。設備能力を上げる、稼働率を上げるといった取組みを中心に実施している企業が多いと思われるが、状況によっては短期的であってもボトルネックに人を集中的に掛けて効率を落としてでも能力バランスを上げる、という判断も必要になる。著者はコンサルティングを開始するときに必ず「貴社のボトルネックは何ですか?」と聞いているが、その時の回答の大半は「いくつもあります」だ。このことがボトルネック中心の改善の難しさを物語っている。ボトルネックを正しく把握するためには、ボトルネックは条件によって変化することの理解が必要なのである。生産能力向上改善を進める場合においても同様で、1stネックの改善が進めば、2ndネック以降が1stネックに移る条件も変化し、最終的には移行する。以上からプロジェクト体制には先を読む先見性と変化に追従できる逐次性が求められることがわかる。そのためには図8に示す全体最適化プロジェクトを発足して全体像を明確にし、下位プロジェクトの目標設定を行うとともに、変化点管理を行うことが求められる。このようなプロジェクトは長期継続型改善でもよく採用されているが、下位プロジェクトに対してのプログラム管理という意味合いを持つ。 |

|

|

全体最適な視点が必要な改善活動で大切なのが、QCD(Quality・Cost・Delivery)を最適化するという考え方である。一方で、「Qualityファースト」という言葉も聞かれる。そもそも両者は相容れない。実務上はQCDの優先度を決めることになるが、その時の判断基準として有用なのがCOA(Constrain:制約・Optimize:最適・Accept:許容)である。QCD-COAの考え方は、QCDのどれを優先(C)し、どれを調整(O)し、そして残りを諦める(A)のかだ。調達部品を例にとると、初期~初期流動生産時のCOAはDQC、量産時はCQDを選ぶ場合が多いように思われる。量産開始後増産時に海外品でコストダウンしても、手直し工数がかかり、結果赤字といったケースが良く見受けられる。この例は、当初の戦略はQCDからCQDへの移行であったはずだが、調達コストを先述の“社内品質コスト”に付け替えただけの間違った戦術を取った事例であり、意外と思われるだろうが多くの企業で見られる。Qualityファーストは安全を除くとほぼすべての企業にとって絶対的な価値観であるし、部門ごとにQCDそれぞれの絶対的価値観があるはずだ。QCDそれぞれを明確に定義して、それらを相対的にどのように均衡させるかを常に考えることが全体最適化プロジェクトの進め方なのである。 |

| 株式会社アステックコンサルティング コンサルティング本部 マネジメントコンサルタント 吉久 康樹 |