第6回 「生産設計によるコストダウン」

|

|---|

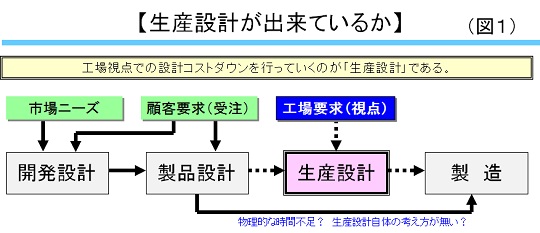

| 前回は設計の仕組み変更によるコストダウンとして、設計パターン選択の仕組みの話をしましたが、更に確実にコストを確実に下げていくためには「生産設計」の仕組みを構築することが必要です。図1に概略を示しますが、一般的に設計には市場要求や製品戦略から作成する「開発設計」と顧客要求から作成する「製品設計」がありますが、コストダウンを確実に行っている企業ではこの後に工場要求を反映させるための「生産設計」を行います。 生産設計とは言い換えればコストレビューであって、工場視点で設計を点検することにより部品の共通化や部品点数の削減、組立工数や加工工数など材料費だけでなく製造コスト削減を含めたコスト全体(製造原価)を下げる事を目的としたチェック工程のことなのです。 この生産設計はコストダウンには大きな影響を与えるのですが、多くの企業は必要だと思っても設計リードタイムが長期化してしまっているために生産設計の時間が取れず、コスト的に不十分な状態のまま出図し材料発注をかけてしまっているのです。そのため生産設計を行うためには設計リードタイムを短縮し、確実にレビューが出来る体制を作らなければならないのです。 |

|

|

生産設計はコストダウンの有力な手法でありツールですが、これが十分出来ていないと以下のような問題点が発生します。

これらのように生産設計の不足によって発生するコストアップ要因は非常に多岐にわたり、材料費だけでなく労務コストにも直接影響を与えますから、出来るだけ確実に行っていかなければならないのです。また生産設計によるコストダウンは「安く作るための技術」を磨くものでもあり、ここで得られた技術は今後の製品設計にも活用出来るものですから継続的にコスト低減効果を出し続けることが出来るのです。そしてこれらの技術が積み重なることによって「低コスト体質企業」に転換することが出来るのです。 |

|

| 生産設計を実際に行っていく場合に最も大切なのは、先に述べたとおり設計リードタイムを短縮し生産設計が出来る時間を確保すると言うことになりますが、そのためには以下のような取り組みが必要です。

|

|

これらの項目を確実に実行していくことによって設計リードタイム短縮を進めていく事が大切なのです。特に設計効率については設計者が設計できる環境作り、設計に集中できる時間を意図的に確保してやることによって大幅な効率アップが可能ですから、是非とも取り組んでいってほしいと思います。 |

|

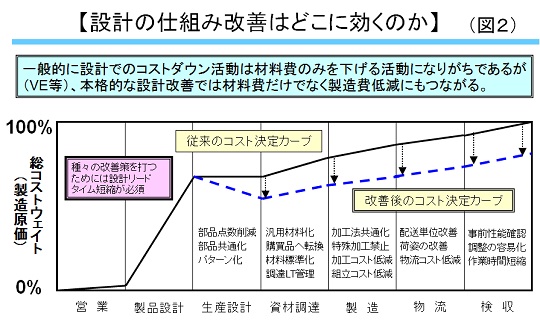

| 今まで述べてきた製造と設計の仕組み改善がどの部分に効果が出るのかを示したのが図2です。 横軸が工程の流れで実線が改善前のコスト決定カーブ、点線部分が改善後のコスト決定カーブを示しています。一般的に製品コストの大半は設計工程で決まってしまうのですが、生産設計の仕組みが有ればここでコスト検証を行いますから材料コストは大きく下がるのです。そして製造や物流工程では生産の仕組み改善による労務コスト低減に加えて、見えないコスト削減によってコスト水準自身の上昇を抑えていくので、最終的に大幅なコストダウンが実現できるのです。 今まで6回にわたって製造や設計の仕組み改善について述べてきましたが、この中で言いたかったのは「仕組みが変わればコストは必ず下がる」と言うことです。どうか皆様方も勇気を持って「仕組みを変えてコストを下げる」取り組みにチャレンジしていってほしいと思います。 |

| 日刊工業新聞社刊「工場管理」2011 VOL.56 No.4 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |