第8回 「一気通貫生産方式の基本的な考え方」

| 前述したような特徴を有する一気通貫生産を実現していくためには、基本的な考え方、アプローチの方法やツールを知っておく必要がある。ここでは最低限必要な考え方について以下に述べる。 |

||||||||||

|

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

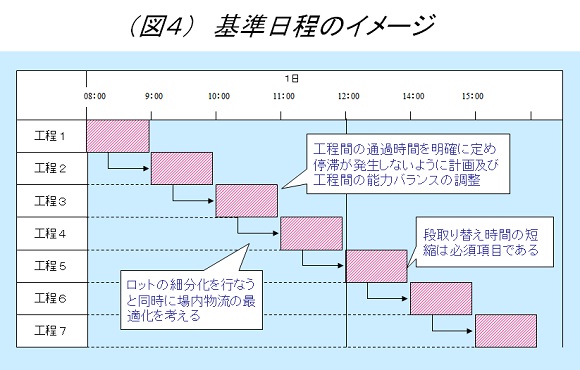

| 基準日程とは、モノと情報の流れる順番、スピードを明確に規定した基本計画(マスター計画)のことである。工程間の同期化のレベル、各工程の通過時間を時間レベル、分レベルで規定し、工程間、工程内の停滞時間が最小になるように設定されている。この基準日程が生産計画を立てる際の基本となり、基準日程の流れに沿って全ての生産計画を立てるため、一気通貫生産方式においては最も重要な基準のひとつとなる。図4に基準日程のイメージを示す。8時から9時までは工程1で加工を行い、9時からはすぐに工程2での加工、そして10時からは工程3に投入するなどというように、時間レベルで各工程の通過時間を決め、時間どおりにモノを流していく。現状多くの会社では日単位の生産計画は作っていても時間レベルでの計画を作っているところは少ない。このレベルの管理ができないと、大幅なリードタイム短縮、在庫削減、スループット向上はできない。 |

||||||||||

|

||||||||||

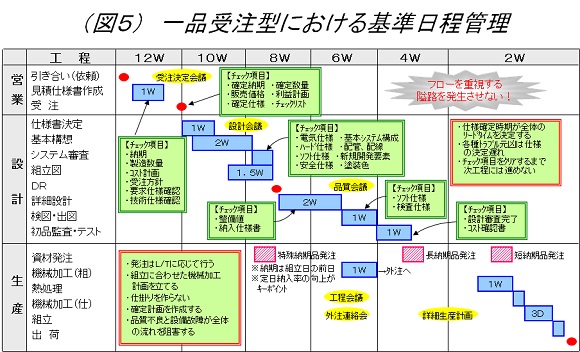

| また図5に一品受注型企業の基準日程を示す。一品受注型の特徴と言えば繰り返し性が少なく、毎回設計が必要になることである。営業段階での引き合いから始まり、受注、仕様確定に至るまでのプロセスを如何にコントロールするかが、設計部門だけにとどまらず製造部門にまで影響を及ぼすだけに非常に重要な管理ポイントとなる。そして、設計工程を中心に営業、調達の前後工程をとにかく後戻り作業なくコントロールするためには、やはり基準日程をしっかりと作り、基準日程に沿って流すルール作り、進捗状況を常に確認する仕組み構築が重要となる。 |

||||||||||

|

||||||||||

|

||||||||||

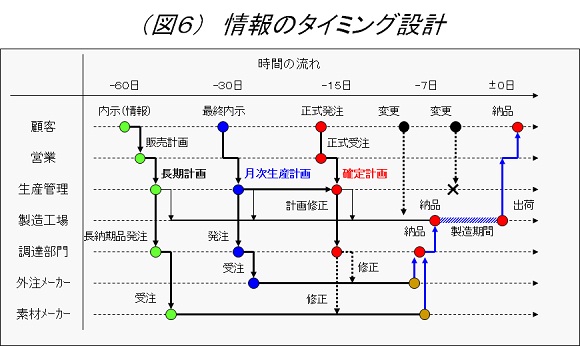

基準日程の管理と同等に重要なことが、情報のタイミング設計である。図6に情報のタイミング設計例を示す。決めるべき情報のタイミングとしては以下のようなものがある。

|

||||||||||

|

||||||||||

| 基本的には受注日が全ての情報を動かす基点日となるべきであるが、受注してからだと納品が間に合わない部品などもあるため、

顧客内示情報で動かなければならないときもある。このような部分は営業部門も交えて重要な改善項目となるわけであるが、いずれにせよ受注日を基点日として

何日前に長納期品や短納期品を発注しなければならないのか、生産計画立案日はいつなのか、材料を初工程に投入する生産開始日はいつなのか、

各工程をいつ通って製品がいつ完成するのかを一つの時間軸上に明確に示し、これを基準の情報タイミングとしてルール化すること、そしてこの流れ以外が発生しないように管理統制することが非常に大切である。

|

||||||||||

|

||||||||||

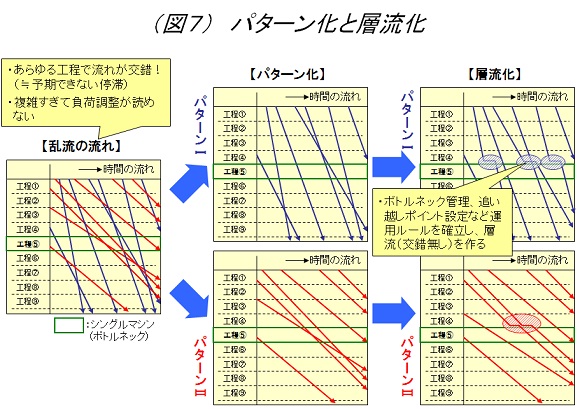

| パターン化とは、例えば仕様内容、工程ルート、リードタイムに応じて、製品のグループ分けを行うことである。基準日程をベースに生産計画を立案するためには不可欠な仕組み構築作業である。簡単に言えば、GT(グループテクノロジー)的な分析ということになるが、会社あるいは工場全体における流れのコンセプト、構築すべき仕組みの方向性がほぼ決まる重要なフェーズである。 またパターン化は、パターン毎に独立管理できる状況を作り出していくこととも言える。例えば、リードタイムの設定に始まり、日程計画、負荷調整などの生産管理が一つのパターン内で独立的に行えるし、品質や設備などのトラブルが発生してもその余波はパターン内でクローズできる、そのような状況を作り出していくイメージである。 しかし、パターン化は実は一気通貫生産においても最も難しいところであり、現状や固定概念に捉われていてはまず“出来ない”という返答が真っ先に返ってくるところである。もちろん出来ないことはまず無いのだが、ある程度の経験、視点が必要であるのも事実である。 次に層流化とは、同一のパターン内の製品群の流れるスピードを合わせていくことである。層流化にもモノと情報の両面からの改善が必要となり、製造現場であればラインバランス調整などの工程改善、生産計画であれば同じリードタイムに設定された計画、指示ができる仕組み構築などが課題となる。 図7にパターン化と層流化のイメージを示す。これはリードタイムを基準にパターン化した場合である。このようなパターン化の場合、工程ルートを分ける、使用設備を分ける、段取り・調整時間を短縮するなどの改善が重要項目になる。 パターン化、層流化を推進していく上では、さまざまなテクニックがあるわけだが、骨格となるポイントについてだけ以下にまとめておく。

|

||||||||||

|

||||||||||

|

||||||||||

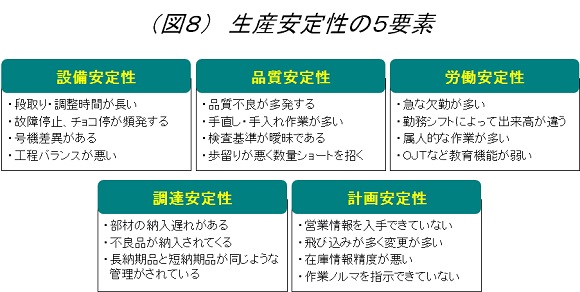

直接的に一気通貫生産方式を構成する手法、考え方ではないが、一気通貫生産を実現するためには不可欠な『生産安定性の5要素』に対する取り組みについて述べる。『生産安定性の5要素』とは以下のとおりである。

|

||||||||||

|

||||||||||

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |