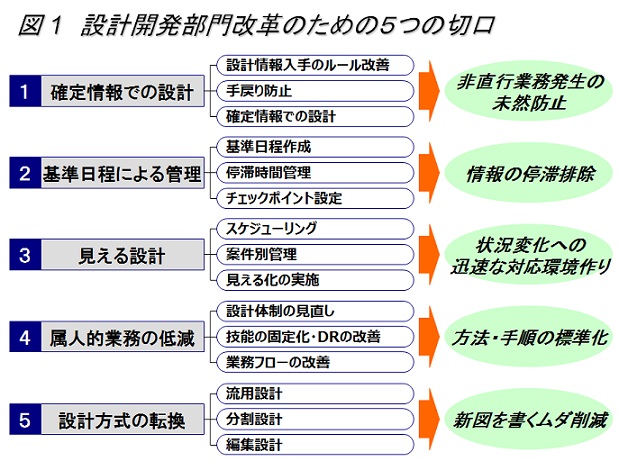

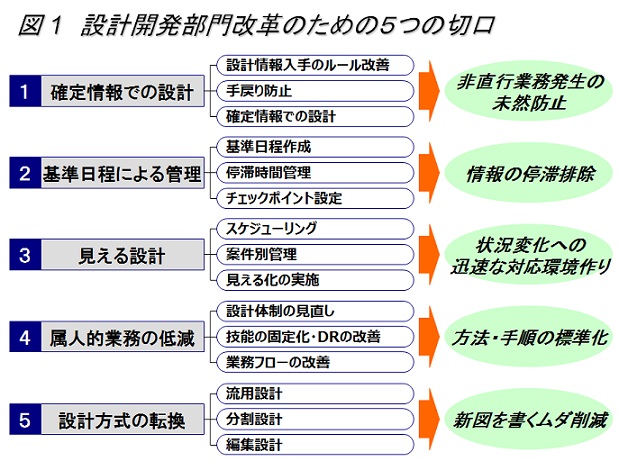

さてこの回では、設計改善のための5つの切り口と設計開発部門の最も基本である設計思想の説明を行います。

|

1.製造業における設計改善のための5つの切り口 1.製造業における設計改善のための5つの切り口

|

- ① 確定情報での設計

ここでは設計情報入手のルールを見直していくことにより、非直行業務発生の未然防止を図ります。具体的には量産型の商品では主要顧客、販売店、業界専門家の意見をどう入手するかになりますし、一品受注商品では見積もり仕様書の精度を向上させることにより見積もり仕様書のグレーな部分をなくすことで、後工程の詳細設計で発生する手戻りを削減することができます。また見積もり仕様書についてもパワーのかけ方が重要で、案件の重み付けを行い、その重みに応じたパワー配分により受注確率をあげる取り組みも重要です。

- ② 基準日程の管理

多くの設計開発部門で見受けられるのが、担当者任せによる業務推進であったり、出図日間際になって発生する問題の表面化で混乱が発生したりしています。これらを改善するためには業務フローを明確にしてそれぞれの作業単位毎の標準時間(スペック読み、参照モデル検索、計画設計、主要計算、作図、検図、資料作成等)を設定して基準日程を作成し、その予定実績管理を行っていくことにより改善されていきます。標準時間どおりに出来ない理由の中に改善のネタがあります。

- ③ 見える化設計

受注~出荷まで、或いは企画書発行~生産開始までの工程を大日程とし、設計着手~設計完了までの工程を中日程とします。その中日程を週間で切り出し、1週間の週間スケジュールを管理することにより見える化設計を実現していきます。週間スケジュールを作成する担当者は業務の優先順位を考慮したリスケジューリングや飛び込み業務の削減検討の為に活用し、管理者は業務負荷の調整や若手社員の育成に用いることが出来ます。ともすれば設計者は朝出社して優先順位の高い順に仕事をして夜9時がきたら退社する生活になっていますが、「見える化」により自分で1週間の予定をリスケジューリングしながら、定時退社日を設定するマネージメント力を育成することが重要です。

- ④ 属人化業務の削減

設計部門でよくありがちな傾向として、出来る人に仕事が集中してこの仕事はこの人しか出来ないとか特定な人の残業時間が突出して多くなったり、経験豊かなベテランが退社したのでとたんに設計が出来なくなったり時間がかかったりしてしまう。これを防ぐ為には、技能の固定化・技術伝承・業務フロー改善・DRによる教育・設計体制の見直しが必要です。目先の業務推進のみを考えた体制よりも業務(縦軸)育成(横軸)を考慮したマトリックス体制が重要です。

- ⑤ 設計方式の転換

設計部門の大きな「ムダ」として上げられるのが「新図を書くムダです」。せっかく過去に設計した図面があるのに、その図面がうまく検索できなかったりCADルールが整備されていない為に他人の書いた図面が流用できなかったり、変更管理が不十分でリンクが切れてファイルが開かなくなったりして結果として新図を作成しています。

これから脱却して「流用設計」「分割設計」「編集設計」を構築する必要があります。

(図1)

|

|

さて、「流用設計」「分割設計」「編集設計」を進めていきますと究極は「標準化」に行き着きます。標準化については詳しく次回説明いたします。

それでは、設計開発部門の最も重要で会社の哲学ともいえます、設計思想につきまして説明を行います。

|

2.基本設計思想と個別設計思想 2.基本設計思想と個別設計思想

|

設計思想とは設計時に設計者のバックボーンとなる考え方で、言わば設計における価値判断基準であり、行動指針と言うことが出来ます。部品選択や機能選択を行う場合の比較基準となり、非常に重要な考え方になります。それでは基本設計思想と個別設計思想につきまして説明させていただきます。

まず基本設計思想ですが、企業としての設計商品化に対する基本的な考え方であり企業としての最も基本的な戦略であり、あらゆる製造業としての企業としての進むべき方向性を決定する極めて重要な考え方です。それでは基本設計思想の実例を挙げて説明します。

UNIXの基本設計思想(哲学)は下記のようになります。

・スモール・イズ・ビューティフル

・一つのプログラムには一つのことをうまくやらせる

・できるだけ早く試作を作成する

・効率より移植性

・過度の対話的インタフェースを避ける

デロンギ(伊・家電)の基本設計思想は下記のようになります。

・使う人の安全を第一に考えた優しい設計

F社(日・OA)の基本設計思想は下記のようになります。

・使用済み機器の最大限活用

・リユース設計

分離設計、冗長設計、分解設計

次に個別設計思想とは、商品または商品群別に設定する設計思想です。基本設計思想をベースにしながら、個別の商品または商品群別に特徴を持った思想を付加することであり、商品戦略・商品コンセプトそのものです。

注意事項ですが、設計思想は設計部門だけで決定できるものではないという点です。本来は企業戦略及び製品戦略からブレイクダウンされていくものであり、営業、企画・開発、設計、調達、製造など関係者の間で設計思想を合意形成していくことが大切です。

設計思想が明確になってきますと次にその基本思想に添った形での標準化を進める必要があります。次回はその標準化につきましてお話してまいります。

|

株式会社アステックコンサルティング

|