第71回 品質で顧客満足を獲得し企業の体質強化を図る

はじめに価値観や生活様式の多様化により、モノづくりもかつての少品種大量生産から、多品種少量生産へ移行し商品サイクルも短命化しています。また日本のモノづくりが海外へシフトして久しいですが、かつての安かれ悪かれの海外生産品の技術と品質レベルの追従が激しく、品目によっては、はるかに海外品に先行されているものもあるのが実態です。日本のモノづくりにおける環境は、深刻な労働人口減少と技術の継承課題や益々進化する IT化で大きく変化してきています。しかし日本のモノづくりの「高品質」というブランドは、現在も最大の武器であることは間違いないでしょう。本コラムが経営の生命線とも言える品質に関して、基本を見直し顧客満足を獲得し、維持と改善を図りながら企業の体質改善を図るきっかけになれば幸いです。 |

|

|---|

そもそも品質が良いとか悪いとか言いますが、「品質とは何か」を突き詰めると、「お客様が支払った対価に対して満足しているか」という事になります。すなわち「顧客満足度」と言い換えられます。特にモノづくりの会社に於いては、品質は経営の最重要項目になり、会社経営方針に品質第一を掲げている会社は、日本だけでなく海外の会社でも多くみられます。 |

|

日本における品質管理の変遷は大きく3つの世代で分けられます。第一世代は、第二次大戦後にアメリカ軍から品質管理(QC)の概念が導入され、1950年にはデミング博士により統計的品質管理(SQC)が紹介された時期に当たります。第二世代は1980年代で、活動の対象を製造部門だけでなく、全社的な品質管理TQC(Total Quality Control)へ発展しまた。ちょうど日本が“Japan as No1”と、もてはやされた頃です。その後、第三世代として、会社全体の経営品質を高める総合的品質管理TQM(Total Quality Management)へと進化しました。ビジョン、戦略の立案と展開、プロセス管理、業績なども含み、企業活動の全てを視野に入れた活動になってきています。 |

|

時代を経ることで品質管理が関わる範囲は広がっていきました。狭義での品質管理は、コントロールとしての品質管理(Quality Control)で、お客様にとって、品質は良くて当たり前(当たり前品質)で、実際の製品やサービスが一定上の水準にあることを保証する品質管理の活動になります。広義には、品質に関わる機能全般を管理するための品質マネジメント(Quality Management)として理解されています。製品自体の品質だけでなく、製品品質を向上するための取り組みや製品の品質を会社の仕組みによって保証する取り組みも含み、その取り扱う範囲は生産システム、プロセス、営業活動、サービス、保全活動等、会社の業務全体から社会・地球環境へ拡大しています。 |

|

お客様にとって製品が正常に機能するのは当然で、不満足がないことを「当たり前品質」といいます。また、お客様の期待以上の満足をもたらすことを「魅力的品質」といいます。「当たり前品質」には、安全性、環境、信頼性も含まれ、製造品質に依存するところが多くなっています。「魅力的品質」は差別化する上で有効ではありますが、直ぐに他社に追いつかれて優位性が無くなっていきます。如何に優位性を確保し続けるかに企画品質や設計品質の頑張り所があります。 |

|

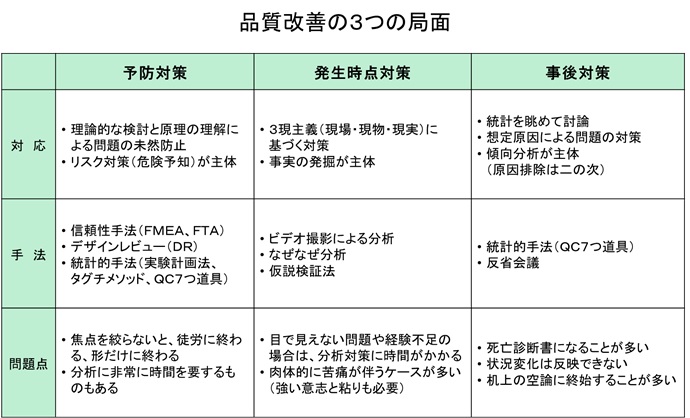

品質改善に関しては、予防対策、発生時点の対策と事後対策の3つの局面があります。それぞれの具体的な内容は以下の表にまとめた通りです。言うまでもなく不良やクレームに対しての最善の対策は、事前検討の充実による問題発生の未然防止になります。過去に発生したクレームや大きな問題の真因を究明し、再発させない対策を行うことが基本です。 |

|

|

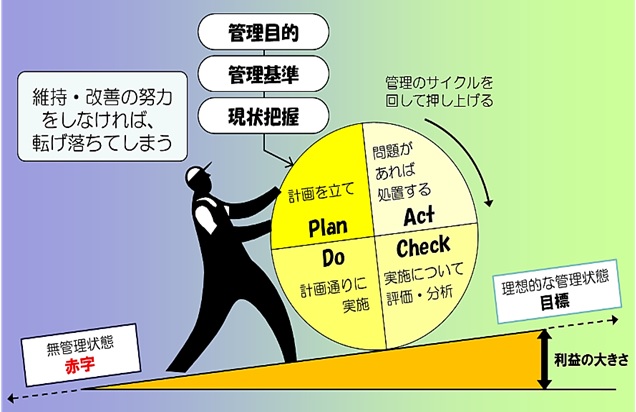

品質マネジメント上、「品質保証」と「品質管理」の区別は明確ではありますが、実際には会社の体制上、組織が明確に定義されており両機能がきっちりと切り分けられている場合があれば、定義も機能も明確にされていない場合もあります。組織名だけでその部署機能の把握ができないことが多く、特に「品質管理」の定義と機能が曖昧な会社が多いように見受けられます。本来「品質保証」は、“顧客・社会のニーズを満たすことを確実に確認し、実証する為に、組織が行う体系的な活動”となっています。具体的には、製品の企画段階、設計、製造、市場、廃棄に至る全てのステップに於いて、品質確保の活動を行うことです。お客様に対して安心して長く使用できるという品質を担保する活動を行います。すなわち、「品質保証」は、内部(社内)に対して厳しい監視と牽制の義務と、外部(お客様)に対しては、要求品質を満足しているという事を保証する責任があります。その為、会社の中では警察に、それ以外の部署はドロボーにたとえられる事もあります。大きな問題が発生した際は、「品質保証」が説明責任と是正処置活動の中心になります。一方「品質管理」は、狭義には、”製品の一定品質を保つ“という事になりますが、広義としては、 “買い手の要求にあった品質の品物またはサービスを効果的、かつ効率的に達成する為の手段の体系“と理解すべきです。目的を達成するため、企業の生産活動全般にかかわる活動に対しての仕組みを機能させ、マネジメントする責任があります。したがって改善活動の維持と向上を継続しなければならず、品質の管理サイクル(PDCA/SDCA)を回す必要があります。 |

|

会社組織上、「品質保証」と「品質管理」の区分が明確ではない場合、品質部門では品質保証機能により重点が置かれるようになり、結果的に「品質改善」の主体である製造部門に品質管理業務の多くを担わせて、単なる窓口業務となっている例が多く見られます。大切なのは自社の「品質保証」、「品質管理」、「品質改善」それぞれの役割をどのように設計し、会社組織・機能に反映させるかです。 |

次回のコラムは、品質保証の役割に関して詳しく説明して参ります。 |

| 株式会社アステックコンサルティング |