第62回 全体最適型改善のススメ

|

|---|

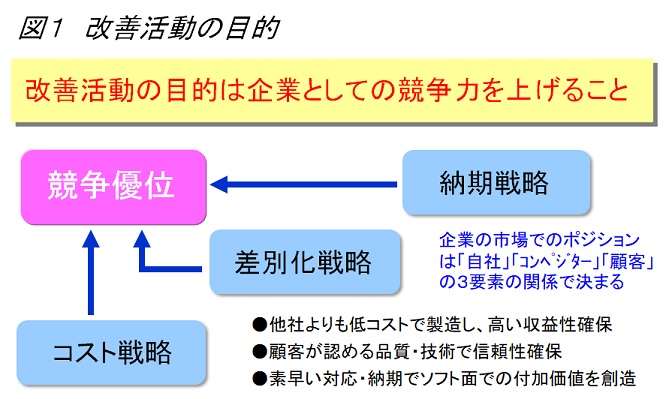

多くの企業が日々改善活動に取組まれていると思うが、その活動目的は明確になっているだろうか。従業員教育のためにやっている、部門ごとの生産性向上を指示している、自主的に目標を決めて活動を進めているなど回答はさまざまあるだろうが、残念ながら直接的に経営成果につながるような改善を実施できているのはごく少数ではないかと思う。これは日本の改善活動がQC活動からスタートし、チーム単位で改善に取り組むと言うスタイルが長年続いてきたことも関係していると思われるが、基本的に狭い視点で深堀りをしていくという形が改善活動の本流となっているためである 。 このような改善も必要なことは間違いないが、今の時代に求められるのは大きな経営視点での改善であり、会社としての弱さの克服および強みを引き出して行く改善なのである。言い換えれば改善は企業競争力の強化を目的として取組むものであり、同業他社に対して競争優位な状況をつくり出すために行うべきものなのだ。図1に示しているように、納期戦略、差別化戦略、コスト戦略を通じて自社の競争力を強化していくのが改善活動の本来の目的であり、社内で行う各種の改善活動は結果的にこの「競争力強化」活動につながっていなければ意味はない。 |

|

|

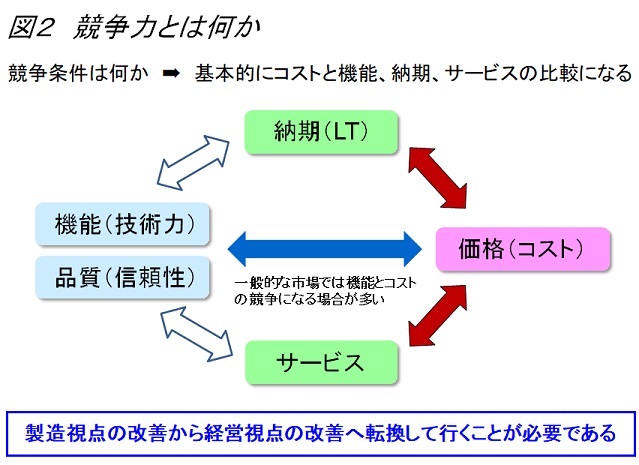

企業としての競争力を上げるのが改善活動の目的だが、一般的に市場における競争とはどのような形で発生しているのだろうか。それを示したのが図2である。 |

|

一般的に企業間における競争は「価格」と「品質・機能」の間で発生する。同じ品質ならば価格が安いほうが有利になるし、同じ価格なら機能(バリエーション)が多いほうが有利になる。この価格と品質・機能の関係が企業間競争のベースであることは間違いない。そして価格と品質・機能の競争が継続していく中で多品種化が進み、企業は多品種少量生産環境に陥っていくことになる。そしてある程度まで多品種化が進んでしまった市場環境を一般的に成熟市場という名前で呼ぶことになる。この成熟市場ではやがて価格と品質・機能の関係は平衡状態になっていくため、「納期」や「サービス」などの新たな競争条件が現れて競争を続けていくことになる。 この成熟市場(多品種少量生産環境)の特徴は新たな競争条件が複数発生してくるということであり、自社の競争力を強化していくためにはどの部分を強化すべきなのかという明確な戦略が必要になる。従来から多くの製造メーカーが取り組んでいる“現場改善”“小集団活動”を続けていれば何とかなるという時代は過ぎ去り、“ここを強くする”という明確な戦略のもと改善に取り組まなければならない時代になってきている。つまり、改善活動も製造視点の改善から、経営視点の改善に大きく方向性を変えていかなければならないのである。 |

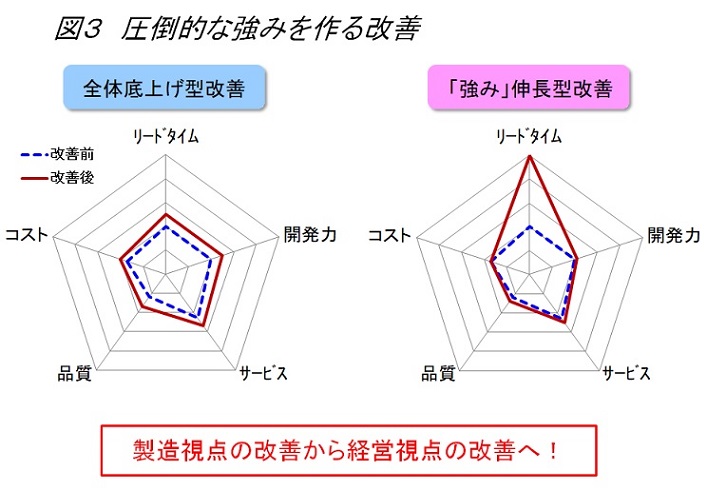

図3に示しているのは経営的視点で改善活動のテーマを決める方法である。具体的には自社の強み・弱みを明確にした上で、弱い部分を全体的にレベルアップさせる改善(全体底上げ改善)を行うのか、どこか1つの部分に全エネルギーを集中させる改善(強み伸張型改善)を行うのかということだ。全体底上げ改善では複数の分野の改善を同時進行型で進める形になるため、必然的に組織単位で取り組むことが多くなる。メリットとしては複数の分野で改善に取り組むので漸進的な成果が期待できるということと、部門単位で取り組むのでマネジメントがやりやすくなることである。 逆にデメリットとしては、急激な変化や大きな成果は求められない、ある程度の人員規模、組織規模がないと活動自体が進みにくい、部門間の連携が薄くなりがちであるということである。いわば、それなりに企業規模が大きく、市場シェアも持っている企業が取るべき改善戦略といえる。 もう1つの改善戦略が、強み伸張型改善と呼ばれるやり方である。簡単に言うとメインテーマ部分の改善に投入できるほぼすべてのエネルギーを投入し、短期間で一気に改善を進め、大きな目標を達成する取組みだ。当然ながらメインテーマ以外の部分には最低レベルのエネルギーしか投入しないということになる。このやり方はかなり極端なやり方だが、短期間で大きな成果を上げるためには非常に有効な取組み方法である。通常は企業規模がそれほど大きくない企業や改善に費やすエネルギー量が限定されている企業、企業としての強みをつくり上げたいという企業が取り組む方法である。このやり方では社内の全部門が同一テーマに向かって動いていくことになるので、明確な改善戦略が必要だし、部門間連携が容易にできる企業体質も必要となる。また、社内各部門が全体最適志向で改善に取り組んでいくことも必須の条件になる。 いずれにしろ、今後大きな成果を期待する改善を行っていく場合には、製造視点の改善だけでなく経営視点での改善も進めていくべきである。 |

|

| 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |